بسته بندی استریلیزاسیون از اهمیت زیادی برخوردار بوده که در این مقاله به آن پرداخته شده است.

فیلم کامپوزیت پلاستیکی

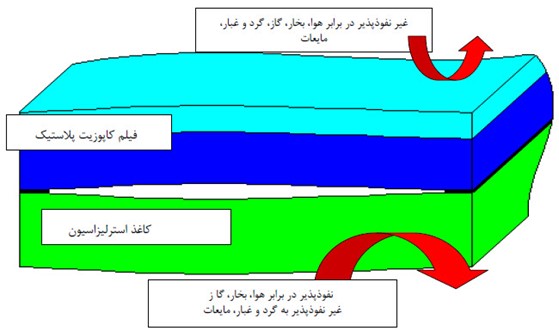

فیلم، کامپوزیتی شفافی است که حداقل از دو لایۀ مختلف (به عنوان مثال: لایۀ داخلی پلیپروپیلن و لایۀ خارجی پلیاستر) تشکیل میشود.

فیلم کامپوزیت پلاستیکی نسبت به مایعات، هوا و گازها نفوذناپذیر است. بنابراین تبادل هوا باید در سراسر سمت کاغذ انجام شود.

کاغذ استریلیزاسیون

کاغذ استریلیزاسیون، برای تولید بستهبندی استریلیزاسیون شفاف، کیسههای کاغذی یا کاغذهای ورقهای استریلیزاسیون استفاده میشود. این کاغذ از الیاف سلولزی ساخته شده است که با چسب ضدآب به یکدیگر متصل میشوند. کاغذ، به لطف این چسب ضدآب، میتواند فرآیند استریلیزاسیون را تحمل کند (نفوذپذیر در برابر هوا و مادۀ استریلکننده، اما نفوذناپذیر در برابر ذرات و مایعات). مایعات تهاجمی مانند: الکل یا مواد ضدعفونیکننده، چسب ضدآب و در نتیجه عملکرد سد را از بین میبرند. بنابراین، کاغذ استریلیزاسیون هرگز نباید با این مایعات در تماس قرار بگیرد.

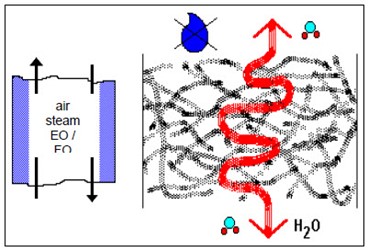

خواص ویژۀ کاغذ استریلیزاسیون (نفوذپذیر در برابر هوا و ضدعفونیکننده، اما نفوذناپذیر در برابر ذرات و مایعات)، به دلیل اندازۀ منافذ از پیش تعیین شده تضمین میشود.

مطمئناً منظور ما به هنگام صحبت از «منافذ»، یکسری «گذرگاهها» نیست. اگر مولکولهای هوا یا بخار از ساختار کاغذ عبور کنند، گذرگاه هزارتویی وجود خواهد داشت که ذرات بزرگتر (مانند: گرد و غبار) یا قطرات آب (= حاملهای میکروبی) نمیتوانند از آن عبور کنند؛ اثر فیلتر کاغذ بر این اصل استوار است!

منافذ، «باز و بسته» نمیشوند.

آببندی (سیل کردن)

فرآیند دوخت وی پک ها

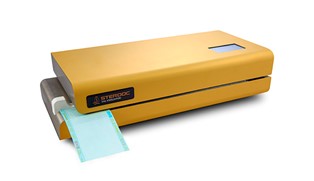

بستهبندی شفاف استریلیزاسیون (وی پک)، پس از پر شدن، با استفاده از روش آببندی حرارتی بسته (سیل) میشوند. این کار با استفاده از دستگاههای سیلر (ویژۀ طراحی شده برای بستهبندی استریلیزاسیون)، انجام میشود؛ این دستگاه ها با دستگاههای دوخت مواد خوراکی متفاوت است.

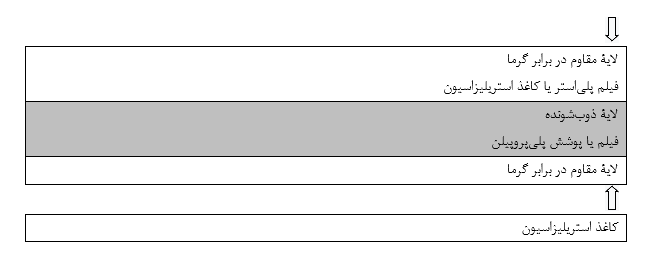

در فرآیند سیل کردن، لایۀ واقع در بین دو لایۀ (دیگر) مواد تا نقطۀ ذوب حرارت داده میشود و در ضمن اعمال نیرو، تحت فشار قرار میگیرد و سپس اجازه داده میشود تا خنک گردد؛ این امر، باعث میشود تا لایههای مختلف مواد به هم بچسبند. چنین فرآیندی، ذوب حرارتی نامیده میشود. در مورد مواد استریلیزاسیون شفاف، لایۀ داخلی فیلم (پلیپروپیلن) ذوب میشود.

کیفیت درز آببندی، تابعی از پارامترهای تنظیم شده بر روی دستگاه سیلر (دما، فشار) است. دمای آببندی میتواند برای هر محصول متفاوت باشد (مشخصات را در برگۀ اطلاعات فنی سازنده ببینید). رایجترین دمای آببندی برای تایوک ها 130 تل 140 و وی پک های معمولی بین 150 تا 220 درجۀ سانتیگراد است.

درز آببندی باید پیوسته، یکنواخت و عاری از هرگونه محل معیوب باشد. عرض درز آببندی محل بسته شدن، باید حداقل هشت میلیمتر باشد. برای اطمینان از صحت سیل کردن از تست سیلر استفاده میشود.

درز آببندی از یک درز آببندی پیوسته یا از سه تا چهار شیار ریز تشکیل شده است (در این حالت نیز، مجموع سطح شیارها باید حداقل هشت میلیمتر باشد). شیارهای منفرد، راحتتر جدا میشوند و به میزان بیشتری قابل تشخیص هستند (تفاوت رنگ).

همواره درز آببندی بهینه، تعادلی بین استحکام و ویژگیهای لایهبرداری بهتر است.

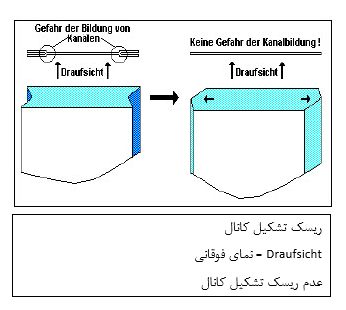

به هنگام استفاده از بستهبندی انعطافپذیر با چین جانبی، باید کاملاً از تشکیل کانال در ناحیۀ انتقال از دو به چهار لایه اجتناب شود.

نکته مهم در مورد دستگاه سیلر

دستگاه آببندی، باید قبل از شروع به کار و به صورت روزانه بازرسی شود و سپس در طول روز، برای کار قابل استفاده میباشد. (مستندسازی تست سیلرچک).

بررسی سریع و عینی معیارهای فشار تماس و دمای آببندی.

دستگاه سیلر باید طبق دستورالعمل سازنده نگهداری شود و در فواصل منظم بازرسی گردد.

دستگاههای دوخت غیر پزشکی

چنین وسایلی نباید برای بستهبندی وسائل پزشکی استفاده شوند.

اعتبارسنجی

استانداردی بینالمللی برای اعتبارسنجی فرآیندهای بستهبندی وجود دارد:

EN ISO 11607-2: الزامات اعتبارسنجی فرآیندهای شکلدهی، دوخت و استفاده.

اعتبارسنجی، شامل موارد زیر است:

1) صلاحیت نصب

2) صلاحیت عملیاتی

3). صلاحیت اجرایی

صلاحیت نصب

این مورد نشان میدهد که دستگاه، مطابق با مشخصات آن عرضه و نصب شده است. خود دستگاه آیا مدیکال هست؟

بطورمثال آیا دستگاه سیلر پزشکی است و در محل مناسب نصب شده است یا خیر

دستگاه به درستی به منبع تغذیه وصل شده است. رویههای عملیاتی مناسب و کارکنان واجد شرایط در دسترس هستند. سیستمهای هشدار، در صورت نقض پارامترهای حیاتی موجود است. به خطمشی کالیبراسیون، نگهداری و پاکسازی نیاز است.

صلاحیت عملکردی

این مورد نشان میدهد که ابزار، در محدودههای از پیش تعیین شده عمل میکند.

پارامترهای فرآیند حیاتی: دمای دوخت، فشار و زمان.

باید یک نمونۀ آزمایشی با استفاده از محدودیتهای از پیش تعیین شده به دست آید.

صلاحیت اجرایی

دستگاه پزشکی به طور مداوم، تحت شرایط عملیاتی مشخص شده و طبق معیارهای از پیش تعیین شده عمل میکند.

بازرسی نمونۀ آزمایش = صلاحیت عملکرد

اندازۀ دوخت، قدرت، ویژگیهای لایهبرداری.

تضمین کیفیت، بر اساس بررسیهای منظم انجام شده در طول عملیات معمول صورت میگیرد!

در شرایط زیر به اعتبارسنجی مجدد نیاز است:

* در صورتیکه تغییراتی در دستگاه یا مواد بستهبندی ایجاد شده باشد، این تغییرات میتواند تأثیری منفی را بر استریل بودن، ایمنی یا عملکرد دستگاههای پزشکی استریل اعمال کند لذا بایستی کنترل شود.