اثربخشی فرآیندهای استریلیزاسیون، توسط عوامل زیر تعیین میشود:

- ماهیت میکروارگانیسمهای موجود

- تعداد میکروبی پایه (بار زیستی) و نتیجۀ مورد نظر

- ماهیت تجهیزات پزشکی (اقلامی که باید استریل شوند.)

- پیکربندی فرآیند

- کیفیت بخار (یا غلظت گاز)

- درجۀ حرارت

- زمان نگهداری

- سیستم مانع استریل

- الگوی بارگذاری

بنابراین، اطمینان از ایمنی بیماران، مستلزم رعایت یکسری الزامات عمومی در فرآیندهای استریلیزاسیون است.

- فرآیند استریلیزاسیون باید برای لوازم نیازمند استریلیزاسیون مناسب باشد و با مواد مربوطه مطابقت داشته باشد.

- نتیجۀ استریلیزاسیون باید قابل اعتماد باشد.

- پردازش مجدد و مواد عملیاتی مورد نیاز، باید تا حد امکان با محیط زیست سازگار باشد.

بنابراین، دستگاه استریلکننده نیز باید یکسری الزامات اساسی خاص را برآورده کند:

- حداقل باید بتواند مواد محصور در بستهبندی مناسب برای فرآیند را بدون آسیب استریل کند.

- باید اثبات شود که پارامترهای تعیینکنندۀ فرایند، در کل زمان مواجهه و در تمام قسمتهای لوازم رعایت شدهاند.

- باید اثبات شود که مادۀ استریلکننده (عامل استریلیزاسیون)، پس از زمان مواجهه از محفظۀ دستگاه استریلکننده خارج میشود و لوازم را به حدی استریل میکند که پرسنل به هنگام تخلیۀ لوازم از دستگاه استریلکننده با هیچ خطری مواجه نشوند.

- دستگاه استریلکننده باید مجهز به ابزارهای کنترلی نشانگر وجود غلظت کافی از مادۀ استریلکننده در محفظۀ دستگاه و رعایت دما و سایر پارامترهای مهم برای استریلیزاسیون مؤفق باشد.

الزامات خاص حاکم بر دستگاههای استریلکننده یا فرآیندهای استریلیزاسیون مختلف در استانداردهای ملی، اروپائی و بینالمللی موجود هستند.

استریلیزاسیون با حرارت مرطوب

در این فرآیندها از مخلوط آب گرم، بخار یا بخار و هوا استفاده میشود و دمای بیش از 115 درجۀ سانتیگراد اعمال میگردد.

در فرآیندهای استریلیزاسیون با هوای مرطوب، فرآیندهای استفادهکننده از بخار به عنوان عامل استریلکننده (بخار باید اثر خود را روی سطح لوازم در حال استریلیزاسیون اعمال کند) و فرآیندهای صرفاً استفادهکننده از بخار برای انتقال گرما به ظروف مهر و موم شدۀ هرماتیک (آمپول، بطریهای تزریق) از یکدیگر متمایز میشوند. در مورد آخر، بخار ابرگرما دیده، میتوان از اسپری آب داغ یا مخلوط بخار هوای داغ نیز به عنوان جایگزینی برای بخار اشباع استفاده کرد.

فرآیندهای استریلیزاسیون مایعات

در استریلیزاسیون مایعات در ظروف مهر و موم شده، هر ظرف تا حدودی نقش اتوکلاو را ایفاء میکند؛ به دلیل اینکه مایع داخل آن به دمای لازم میرسد و در نتیجه به افزایش فشار منجر میشود. از آنجا که زمان تعادل در این مورد به عنوان تابعی از مقادیر مایع نیازمند استریلیزاسیون به شدت تغییر میکند، مرحلۀ استریلیزاسیون توسط نوعی «حسگر محصول» قرار گرفته در داخل ظرف به راه میافتد و نشانگر بیشترین مقدار مایع است. نکتۀ دیگری که باید در نظر گرفته شود، لزوم خنکسازی آرام برای جلوگیری از انفجار ظرف است. به طور کلی از فشار پشتیبان (یعنی فشار اتمسفر تولید شده به شکل مصنوعی در داخل محفظه) استفاده میشود.

فرآیند مخلوط بخار و هوا

به طور کلی این فرآیند با «فشار سوار شده»کار میکند؛ به این معنی که فشار به طور خودکار توسط فشار بخار ایجاد نمیشود، بلکه به صورت مصنوعی حفظ میگردد. برای توزیع یکنواخت دما، به گردش هوای اجباری با ونتیلاتورها نیاز است.

فرآیند اسپری مستقیم آب گرم

این فرآیند به طور خاص برای استریلیزاسیون مایعات، به هنگام حیاتی بودن دقت دمایی مناسب است (به عنوان مثال: برای ظروف پلاستیکی حساس به دما). در طی مراحل مختلف فرآیند، باید جریان حجم زیادی از آب اسپری با سرعتی ثابت در مداری بسته تأمین شود.

فرایندهای جابجایی گرانش و جریان پیوسته

در طی جابجایی گرانشی و فرآیند جریان، هوا توسط بخار اشباع شده جابجا میشود و بنابراین از محفظۀ دستگاه استریلکننده و لوازم استریل خارج میشود. این فرآیندها، امروزه تنها در اتوکلاوهای آزمایشگاهی و سیستمهای استریلیزاسیون با بخار مورد استفاده برای استریل کردن مایعات در بطریهای شیشهای مهر و موم شده به کار میروند (با این حال، این فرآیند، همچنان در مقیاس وسیع و به ویژه در مطبهای پزشکان و یا جراحیهای انجام شده توسط پزشکان مورد استفاده قرار میگیرد). استریلیزاسیون وسائل پزشکی، مستلزم آن است که هوا به طور فعال، از بستهبندی، ابزارهای توخالی و مواد متخلخل خارج شود (فرآیند خلأ).

فرآیندهای استریلیزاسیون با بخار برای تجهیزات پزشکی قابل استفادۀ مجدد

بخار تحت فشار، به معنای بخار در سطوح فشار بالاتر از فشار هوای اتمسفر است (فشار > 1 بار نسبی). این فشار، به محض گرم شدن آب تا دمای بالای 100 درجۀ سانتیگراد و عدم امکان خروج بخار به طور خودکار ایجاد میشود؛ به اصطلاح فشار، «محصول جانبی» استریلیزاسیون است و بنابراین الزامی نیست.

فرآیندهای مبتنی بر تعیین بار زیستی (پیشینه)

این فرآیندها بر مبنای شناخت بار میکروبی (بار زیستی) بر روی تجهیزات پزشکی نیازمند استریلیزاسیون عمل میکنند (تعیین بر طبق EN 1174). نکتۀ حائز اهمیت دیگر به هنگام تعریف پارامترهای فرآیند، مقاومت میکروبی در برابر گرمای مرطوب است. پارامترهای استریلیزاسیون مورد نیاز را میتوان با استفاده از این دادهها مشخص کرد. از آنجا که در بخش مراقبتهای بهداشتی، عملاً تنها از فرآیندهای دارای پارامترهای استریلیزاسیون استاندارداستفاده میشود، این موضوع به میزان بیشتر توضیح داده نخواهد شد.

فرآیندهای دارای پارامترهای استریلیزاسیون استاندارد

منابعی که قرار است استریل شوند، در محفظههای استریلکنندۀ تحت فشاری قرار میگیرند که پس از خروج هوا از طریق قرار گرفتن در معرض بخار اشباع تحت فشار، برای مدت زمان معین به دمای مورد نیاز میرسند. ترکیبات دما / زمان زیر، برای دستیابی به سطح تضمین استریل بودن کافی توصیه شده برای لوازم استریلی است که به شکل مناسب تحت پردازش مجدد قرار گرفتهاند و به اندازۀ کافی، مؤثر تلقی میشوند:

- 121 درجۀ سانتیگراد با زمان نگهداری حداقل 15 دقیقه

- 134 درجۀ سانتیگراد با زمان نگهداری حداقل 3 دقیقه

الزامات، در صورتی محقق شده در نظر گرفته میشوند که:

- دما در محدودۀ دمای استریلیزاسیون است (دمای استریلیزاسیون، به عنوان حد پایینتر 3+ درجۀ سانتیگراد)

- تفاوت بین کمترین و بالاترین دما، شامل: دمای بخار اشباع نظری بیشتر از 2 کلوین (درجۀ سانتیگراد) نیست.

- دمای اندازهگیری شده در طول مدت زمان نگهداری بیش از 1 کلوین (درجۀ سانتیگراد) نوسان ندارد.

- زمان تعادل از 15 ثانیه برای حجم محفظۀ کمتر از 800 لیتر یا 30 ثانیه برای حجم محفظۀ بیشتر از 800 لیتر تجاوز نمیکند.

فرآیند خلأ

یکی از کارهای واضح برای کوتاه کردن زمان حرارت و زمان تعادل این است که؛ هوا را قبل از وارد کردن بخار و از طریق ایجاد خلأ از محفظۀ استریلکننده خارج کنید.

فرآیند خلأ تفکیک شده (پالسی)، نشانگر وضعیت پیشرفتۀ دستگاههای استریلکنندۀ بخار مورد استفاده برای تجهیزات پزشکی است. در طی فرآیند خلأ تفکیک شده، بخار پس از تخلیه به محفظۀ استریلکننده وارد میشود و مخلوط بخار و هوای باقیمانده، بلافاصله مجدداً خارج میگردد. این فرآیند (نبضها)، در چندین نوبت تکرار میشود. هرچه تولید خلأ بهتر باشد و اختلاف فشار بیشتری ایجاد شود، حذف هوای باقیمانده با مؤفقیت بیشتری انجام میگیرد.

شکل 3: نمودار نشاندهندۀ فرآیند استریلیزاسیون، با استفاده از روش خلأ تفکیک شده (طبق جی کراس، وین)

استریلیزاسیون تجهیزات پزشکی با بخار

در حال حاضر، استریلیزاسیون با بخار اشباع تحت فشار به عنوان مطمئنترین روش موجود برای استریلیزاسیون تجهیزات پزشکی قابل استفادۀ مجدد تلقی میشود و پیشرفتهترین روش موجود است.

انواع بخار، کیفیت بخار، رابطۀ دما و فشار

از آنجا که بخار به عنوان نوعی مادۀ ضدعفونیکنندۀ مؤثر در استریلیزاسیون با بخار استفاده شده و در نتیجه باید مستقیماً در تماس با مواد استریل قرار بگیرد، خواص بخار از نقشی اساسی در تعیین اثربخشی فرآیند استریلیزاسیون برخوردار است.

بخار اشباع

اگر آب را وارد ظرفی دربسته کنیم و سپس هوا را از آن خارج کنیم، تعادلی بین آب مایع و بخار ایجاد میشود. فشار داخل ظرف، دقیقاً با فشار بخار آب در دمای موجود متناظر است. اصطلاح «بخار اشباع»، برای نشان دادن ماهیت بخار موجود در چنین شرایطی استفاده میشود.

در صورت افزایش دما، تبخیر آب ادامه مییابد و در نتیجه، فشار تا برقراری مجدد تعادل افزایش پیدا میکند. بخار موجود در ظرف نیز همچنان اشباع خواهد ماند. این وضعیت در تعادل دینامیکی بین تبخیر و چگالش وجود دارد. بنابراین همبستگی ثابتی بین فشار بخار و دما مشاهده میشود:

| فشار (میلیبار مطلق) | دما (درجۀ سانتیگراد) |

| 1208 | 105 |

| 1431 | 110 |

| 2048 | 121 |

| 3043 | 134 |

| 3937 | 143 |

جدول 2: همبستگی بین فشار و دمای بخار

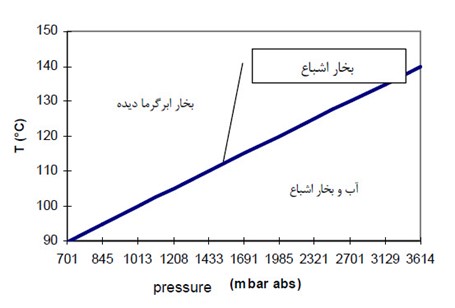

اگر فشار را به عنوان تابعی از دما در نمودار نشان دهیم، منحنی فشار بخار آب به شکل زیر خواهد بود (شکل 4).

شکل 4: رابطۀ دما / فشار در بخار اشباع (منحنی بخار اشباع، شماتیک)

اگر فشار بخار در دمایی خاص روی این منحنی باشد، بخار اشباع خواهد بود (اصطلاح «منحنی بخار اشباع» به همین دلیل استفاده میشود).

همانطور که اشاره شد، پروتئین سلولهای باکتری توسط انرژی آزاد شده از طریق تراکم بخار اشباع، دناتوره (تخریب) میشود و در نتیجه، باکتریها از بین میروند. از این رو، استریلیزاسیون با بخار به وجود بخار اشباع بستگی دارد.

در صورت گرما دادن بیشتر ظرف مهر و موم شده، کل آب در نقطهای تبخیر میشود و اگر انرژی بیشتری به بخار وارد شود، بخار ابَرگرمادیده تولید خواهد شد.

بخار ابرگرما دیده

یکی از ویژگیهای این مورد، فقدان رابطه بین فشار و دما است. بخار، باید بر اساس فشار اندازهگیری شده، دارای مقدار دمای کمتری باشد.

اگر بخار ابَرگرمادیده در تماس با محیطی (لوازم) سردتر قرار بگیرد، بخشی از انرژی خود را آزاد میکند و در نتیجه، لوازم را گرم میکند ولی خود بخار به شکل اولیۀ خود باقی میماند.

اما از آنجا که چگالش روی لوازم استریل (و انرژی آزاد شدۀ حاصل)، مسئول عمل میکروبکشی فرآیند استریلیزاسیون با بخار است، تنها بخار اشباع برای استریلیزاسیون با بخار مناسب میباشد. دماها به تنهایی برای استریلیزاسیون کافی نیستند.

چه چیزی میتواند باعث بخار ابَرگرمادیده شود؟

- دمای پوشش بیرونی (ژاکت) بالاتر از دمای محفظه است: دمای پوشش بیرونی، باید 1 تا 5/1 درجۀ سانتیگراد بالاتر از دمای استریلیزاسیون باشد. در صورت پایین بودن بیش از حد دما، «بارش» در دستگاه استریلکننده رخ میدهد. گرمای بیش از حد، از دمای بسیار بالا ناشی میشود.

- خط کاهش فشار منتهی به محفظۀ بسیار کوتاه: مسیر (خطی) بین آخرین مکانیسم کاهش فشار و اتصال به دستگاه استریلکننده با بخار، باید حداقل چهار متر باشد. قرارگیری این خط کاهش فشار در فاصلۀ نزدیکتر به دستگاه استریلکننده، میتواند به گرمایش بیش از حد قابل توجه بخار منجر شود.

- کاهش گرمازا: مواد آبپذیر[6] (= جاذب رطوبت)، مانند: سلولز، پنبه و غیره؛ در صورت خشکی بیش از حد قبل از استریلیزاسیون (برای رطوبت نسبی کمتر از 35 درصد) یا قرارگیری تحت دهیدراسیون (خشک شدن) در طی فرآیند، میتواند به گرمایش بیش از حد در زمان تراکم بخار (فرآیند جذب آب) ناشی از رهیدراسیون منجر شود. این امر، بدان معنا است که: چنین خطری به طور خاص در شرایط خشکی شدید پارچههای شستنی (به عنوان مثال: پرس یا اتو شده) یا به دنبال اشتباهات عملکردی مطرح است. (مثال: دستگاه استریلکننده از منسوجات پر شده است و درب آن بسته است، اما برنامه آغاز نمیشود؛ چرا که هنوز یک ظرف وجود ندارد و منسوجات به دلیل گرمای منتشر شده از پوشش بیرونی به شدت خشک میشوند). به همین دلیل، لازم است که مواد آبپذیر قبل از استریلیزاسیون، آماده شوند.

واکنشهای گرمازا میتوانند از فقدان کنترل پوشش بیرونی یا نامناسب بودن آن نیز نشأت بگیرند؛ مواد سلولزی میتوانند به دلیل گرمای ساطع شده از پوشش بیرونی به لوازم استریل (حدود 139 درجۀ سانتیگراد در فشار نسبی 5/2 بار)، در طول فاز تفکیک به شدت خشک شوند. (نقطۀ تبخیر در 100 میلیبار حدود 46 درجۀ سانتیگراد).

«بخار مرطوب» یا «بخار فوق اشباع»

برخلاف بخار ابرگرمادیده که دما بالاتر از فشار است، دما و فشار در بخار فوق اشباع برابر هستند. به بیان دقیقتر، اصطلاح «بخار مرطوب» گمراه کننده است؛ زیرا بخار اشباع شده (بخار اشباع) نمیتواند آب بیشتری را نسبت به محتوای قبلی خود جذب کند. چنین وضعیتی به چگالش بیش از حد منجر میشود و در نتیجه آب و بخار اشباع را تولید میکند. یکی از ویژگیهای بخار مرطوب، چگالش خودبهخودی آن است (به معنای عدم نیاز به تماس با سطوح).

در حالی که بخار مرطوب دارای عملکرد میکروبکشی است، توانایی بستهبندی مرطوب برای محافظت در برابر نفوذ میکروارگانیسمها کمتر میباشد و در نتیجه، امکان ذخیرۀ لوازم استریل وجود ندارد.

علل:

- میعانات منتقل شده با بخار: شیر کاهش فشار در فاصلۀ خیلی دور از محفظه

- مولد بخار بسیار کوچک: جوشیدن دائمی؛ بنابراین آب نیز در بخار وجود خواهد داشت.

- فشار پوشش بیرونی کمتر از فشار محفظه است: بنابراین پوشش بیرونی خنکتر خواهد بود؛ بخار تحت چگالش قرار میگیرد و «بارش» به هنگام ورود بخار به محفظه رخ خواهد داد.

- پیکربندی نامناسب خطوط (لولهها) بخار

توجه: مشکلات خشک کردن نه تنها در نتیجۀ «بخار مرطوب»، بلکه به دلیل عوامل زیر نیز رخ میدهد:

- اشتباهات بارگذاری: قرارگیری ابزارها در فاصلۀ بسیار نزدیک به یکدیگر

- تودههای ابزار یا ابزارهای مجزای بسیار سنگین

- تراکم بیش از حد در طول فاز تفکیک (به عنوان مثال: وارد کردن شدید و سریع بخار به محفظه)

- ابزارهای انباشته شده روی سطوح سرد، بلافاصله پس از استریلیزاسیون

بر این اساس، همیشه طولانی شدن مرحلۀ خشک کردن چنین مشکلی را حل نمیکند. علاوه بر این، لوازم در صورت داشتن سرعت بیش از حد تخلیه در طول مرحلۀ خشک کردن، به سرعت خنک میشوند و در نتیجه، باعث میعان میگردند. با استفاده از «خشک کردن تفکیک شده»، میتوان بر این مشکل غلبه کرد (منابع با تأمین بخار متعاقب گرم میشوند و بنابراین با سرعت بیشتری خشک میگردند).

آب تغذیه

از آنجا که بخار مستقیماً روی لوازم استریل تأثیر میگذارد، آب تغذیه (آب مورد استفاده برای تولید بخار) باید عاری از ناخالصی باشد؛ زیرا این ناخالصیها میتوانند تأثیری منفی بر نتایج استریلیزاسیون داشته باشند یا به دستگاه استریلکننده یا منابع استریل آسیب برسانند.

جدول 2، مقادیر راهنمای ارائه شده در EN 285، برای ناخالصیهای موجود در آب تغذیه و میعانات را فهرست میکند.

| آب تغذیه | میعانات | |

| رسانایی (در دمای 25 درجۀ سانتیگراد)

مقدار pH رنگ سختی |

≤ 5 µS/cm

5 تا 5/7 بدون رنگ، شفاف، بدون بقایا ≤ 02/0 mmol/l |

≤ 3 µS/cm

5 تا 7 بدون رنگ، شفاف، بدون بقایا ≤ 02/0 mmol/l |

| بقایای تبخیر

سیلیکات (Si O2) آهن کادمیوم سرب فلزات سنگین، به جز: آهن، کادمیوم، سرب کلریدها فسفات ها |

≤ 10 mg/l

≤ 1 mg/l ≤ 2/0 mg/l ≤ 005/0 mg/l ≤ 05/0 mg/l ≤ 1/0 mg/l ≤ 2 mg/l ≤ 5/0 mg/l |

–

≤ 0.1 mg/l ≤ 1/0 mg/l ≤ 005/0 mg/l ≤ 05/0 mg/l ≤ 1/0 mg/l ≤ 1/0 mg/l ≤ 1/0 mg/l |

| توجه: استفاده از آب تغذیه یا بخار با مواد تشکیلدهندۀ بالاتر از مقادیر ارائه شده در جدول B1، میتواند طول عمر دستگاه استریلکننده را تا حد زیادی کاهش دهد و وارانتی یا گارانتی تولیدکننده را ابطال نماید. | ||

جدول 2: سطوح مجاز ناخالصی در میعانات و آب تغذیه (از EN 285، جدول B1 و B2)

کیفیت آب تغذیه باید کنترل (ترجیحاً اندازهگیری روزانۀ رسانایی) و مستند شود.

دستیابی به اثر استریلیزاسیون، مستلزم توانایی بخار برای دستیابی به میکروارگانیسمهای موجود بر روی سطوح تجهیزات پزشکی است؛ به این معنا که اقلام باید تمیز باشند و بخار تا حد امکان عاری از گازهای غیرقابل چگالش (هوا، CO2، گازهای «بیاثر») باشد.

بخار، گازی قابل چگالش است (که در فشار معمولی محیط، به شکل مایع موجود است). هوا (یا گاز CO2، نیتروژن، اکسیژن، گاز کربنیک اسید)، گازی (مخلوط) غیرقابل چگالش است (گاز غیرقابل چگالش در دمای معمولی محیط به شکل گازی وجود دارد). در صورتی که بخار، حاوی مقادیر بسیار زیادی از گازهای غیرقابل چگالش (NCGs) باشد، این گازها میتوانند در اجسام توخالی و مواد متخلخل ایجاد شوند.

نسبت گازهای غیرقابل چگالش نباید از 5/3 درصد (درصد حجمی) تجاوز کند.

انواع دستگاههای استریلکننده

دستگاههای استریلکننده با بخار، دارای اندازههای مختلف هستند و برای کاربردهای متنوع طراحی شدهاند. در اصل، فرآیندهای استریلیزاسیون باری (یا محموله) و استریلیزاسیون مداوم از یکدیگر متمایز میشوند.

دستگاههای استریلکننده با بخار، برای عملکرد مداوم، عمدتاً در صنایع مواد غذایی و برای استریلیزاسیون محلولهای تزریقی در صنعت داروسازی مورد استفاده قرار میگیرد. به طور کلی، عملکرد آنها بر اساس سیستمی سه مرحلهای است: پیش گرم کردن، استریلیزاسیون و خنک کردن. مراحل مختلف در محفظههای به هم پیوستۀ مختلف انجام میشود.

در محیط مراقبتهای بهداشتی، تنها از استریلکنندههای محمولهای استفاده میشود.

میتوان بر اساس اندازۀ دستگاه استریلکننده، بین موارد زیر تمایز قائل شد:

- دستگاههای کوچک استریلکننده با بخار

- دستگاههای بزرگ استریلکننده با بخار

دستگاههای کوچک استریل کننده با بخار

دستگاههای استریلکنندهای هستند که ظرفیت آنها کمتر از یک واحد استریلیزاسیون است.

استریلکنندههای با بخار در اندازۀ کوچک مورد استفادۀ فعلی، عموماً با ژنراتورهای بخار داخلی و بر اساس فرآیند جریان مداوم کار میکنند. آنها عمدتاً به شکل مدلهای رومیزی در عملهای پزشکی و دندانپزشکی و همچنین آزمایشگاهها استفاده میشوند. بسیاری از این استریلکنندهها، به مکانیسمهای ایمنی مورد نیاز و منطبق بر آخرین استانداردهای اروپا مجهز نیستند و اغلب به صورت دستی کار میکنند. بنابراین، ارائۀ شواهدی از فرآیند استریلیزاسیون تکرارپذیر غیرممکن است. همچنین، به طور کلی، هیچ گونه امکاناتی برای ثبت (چاپگر محموله، واحد ثبت) در دسترس نیست. دیگر نباید از این نوع استریلکنندههای قدیمی استفاده کرد.

«دستگاه استریلکننده فلاش»، یکی از نسخههای این استریل کنندههای با بخار در اندازۀ کوچک است که معمولاً در واحدهای استریلیزاسیون غیرمتمرکز یا در اتاقهای عمل برای اطمینان از استفادۀ مجدد سریع از ابزارهای جراحی آلوده استفاده میشود. لازم به یادآوری است که دیگر نباید از این نوع استریلکنندهها استفاده کرد.

بر اساس استاندارد EN 13060 (2004)، سه نوع مختلف از چرخههای استریلیزاسیون، بسته به کاربرد مورد نظر برای استریلکنندههای با بخار در اندازۀ کوچک از یکدیگر متمایز میشوند. این تمایز عمدتاً از ماهیت و روش حذف هوا نشأت میگیرد. هرچه درجۀ حذف هوا بیشتر باشد، جلوگیری از تشکیل حفرههای هوای باقیماندۀ منجر به عدم تضمین غیرفعال شدن کامل میکروارگانیسمها آسانتر خواهد بود.

چرخههای استریلیزاسیون نوع N («غیرلفافپیچی شده»)، براساس روش جریان یا گرانش عمل میکنند؛ به این معنی که هوای موجود در محفظه و لوازم به طور فعال خارج نمیشود، بلکه توسط بخار ورودی از محفظه، جابجا و خارج میگردد. این چرخه، تنها برای تجهیزات پزشکی سخت و لفافپیچی نشده قابل استفاده است.

توجه: (به عنوان مثال: به عنوان جایگزینی برای ضدعفونی حرارتی در WD برای ابزارهای دندانپزشکی خاص). در این مورد باید توجه داشت که تجهیزات پزشکی، نباید به عنوان استریل برچسبگذاری شده و به همین ترتیب ذخیره شوند.

چرخههای استریلیزاسیون نوع N، برای استریلیزاسیون تجهیزات پزشکی مناسب نیستند؛ زیرا این تجهیزات باید قبل از استریلیزاسیون بستهبندی شوند. بنابراین، باید به هنگام سرمایهگذاری بر روی دستگاههای استریلکنندۀ جدید، موارد قادر به اجرای چرخههای نوع B و به وضوح، منطبق بر الزامات EN 13060 را خریداری کرد (اعلام انطباق ضروری است!)

چرخههای استریلیزاسیون نوع S (مشخص)، معمولاً بر اساس روش پیشخلأ عمل میکنند. محفظه، تنها یک بار برای خروج هوا تخلیه میشود. این چرخهها، برای استریلیزاسیون اقلامی مناسب هستند که به طور خاص توسط سازندۀ دستگاه استریلکننده و برای این هدف مشخص شدهاند (به عنوان مثال: برای قطعات دستی و زاویهدار در دندانپزشکی).

چرخههای استریلیزاسیون نوع B (بزرگ)، بر اساس روش خلأ تفکیک شده عمل میکنند که هوا در طی آن به طور فعال و با استفاده از تخلیۀ مکرر و پذیرش بخار متعاقب خارج میشود. میتوان از این موارد برای استریلیزاسیون تقریباً تمامی وسائل پزشکی، مانند: لوازم استریل لفافپیچی شده، سخت، توخالی و حتی متخلخل استفاده کرد.

دستگاههای بزرگ استریلکننده با بخار

دستگاههای استریلکننده با بخار در اندازۀ بزرگ، استریلکنندههایی با ظرفیت بیشتر یا مساوی یک واحد استریلیزاسیون هستند.

به طور کلی، تولید بخار در استریلکنندههای با بخار در اندازۀ بزرگ، بر مبنای ژنراتورهای بخار الکتریکی داخلی (استریلکنندههای با ژنراتور بخار داخلی) یا بر اساس اتصال به مرکز تولید بخار اصلی داخل تأسیسات (استریلکنندههای با ژنراتور بخار خارجی) است.

توالی عملکردی

اساساً توالی عملکردی استریلیزاسیون با بخار، شامل سه مرحله است:

مرحلۀ حذف هوا: برای حذف تا حد امکان، تمام هوا از محفظۀ استریلکننده و لوازم استریل، محفظه به طور مکرر تخلیه شده و سپس بخار وارد میشود (= فرآیند خلأ تفکیک شده). در صورت باقی ماندن کیسههای هوا (به عنوان مثال: در مواد متخلخل)، نمیتوان استریلیزاسیون مؤفق را تضمین کرد.

در مقابل، تغییر دمای داخل لوازم استریل، عقبتر از دمای موجود در محفظه است. مدت زمان سپری شده بین دستیابی به دمای استریلیزاسیون در محفظه و رسیدن به این دما، در تمامی بخشهای لوازم نیازمند استریلیزاسیون را زمان تعادل مینامند (طبق موارد اشاره شدۀ پیشین، معمولاً این زمان در فرآیندهای خلأ تفکیک شده، در حدود چند ثانیه است).

مرحلۀ استریلیزاسیون: این مرحله شامل زمان نگهداری + زمان تعادل (= زمان پلاتو) است.

زمان نگهداری برای فرآیند استاندارد (121 درجۀ سانتیگراد)، 15 دقیقه و در دمای 134 درجۀ سانتیگراد، 3 دقیقه است (EN 285)

توجه: در عمل، حاشیههای امن به موارد فوق اضافه میشود (به عنوان مثال: 121 درجۀ سانتیگراد / 20 دقیقه، 134 درجۀ سانتیگراد / 5 دقیقه).

فاز خشک کردن: خشک کردن متعاقب استریلیزاسیون نیز یکی از مراحل مهم فرآیند را تشکیل میدهد. خشک کردن هم از طریق تخلیۀ محفظه انجام میشود (از آنجا که نقطۀ جوش آب در فشار منفی کمتر است، میعانات تولید شده با سرعت بیشتری تبخیر میشوند)، در حالی که لوازم استریل به طور همزمان خنک میشوند و به دنبال آن تعادل فشار ایجاد میگردد.

با توجه به مطالب پیشتر گفته شده، میزان رطوبت لوازم استریل پس از استریلیزاسیون، نباید از حد تحمل معینی تجاوز کند.

استاندارد EN 285 اروپا در مورد دستگاههای بزرگ استریلکننده با بخار، روشهای آزمایش و الزامات عملکردی این فرآیند را نیز علاوه بر الزامات فنی ظروف تحت فشار، ژنراتورهای بخار، فیلترهای هوا، سیستمهای خلأ، به کارگیری، دستگاههای نشانگر و غیره مشخص میکند:

متغیرهای فیزیکی

محدودۀ دمایی استریلیزاسیون:

- محدودۀ دمای استریلیزاسیون، باید شامل مقدار محدودۀ پایین مشخص شده توسط دمای استریلیزاسیون و مقدار محدودۀ بالای +3 درجۀ سانتیگراد باشد.

بار کوچک (بستۀ تست استاندارد):

- زمان تعادل برای محفظههای استریلکنندۀ تا 800 لیتری نباید از 15 ثانیه تجاوز کند و برای محفظههای استریلکنندۀ بزرگتر نباید از 30 ثانیه تجاوز کند.

- دمای اندازهگیری شده در طی زمان پلاتوی بالای بستۀ آزمایشی، نباید در 60 ثانیۀ اول، بیش از 5 درجۀ سانتیگراد و در زمان باقیمانده بیش از 2 درجۀ سانتیگراد بیشتر از دمای محفظه باشد.

دمای اندازهگیری شده در محفظه و مرکز بستۀ آزمایشی در طول زمان نگهداری باید:

- در محدودۀ استریلیزاسیون باشد.

- بیش از 2 درجۀ سانتیگراد از یکدیگر منحرف نشود.

- زمان نگهداری برای دمای استریلیزاسیون 121 درجۀ سانتیگراد یا 134 درجۀ سانتیگراد نباید کمتر از 15 یا 3 دقیقه باشد.

بار کامل: دمای محفظۀ اندازهگیری شده در پایان زمان تعادل و در مرکز هندسی و زیر بالاترین حوله در بستۀ آزمایشی استاندارد مرتب شده در بار آزمایشی، باید در محدودۀ دمایی استریلیزاسیون باشد.

جدای از این مورد، همان مقادیر مربوط به بار کوچک باید رعایت شود.

حذف هوا و نفوذ بخار (تست بووی و دیک): نشانگر قرار داده شده در وسط بستۀ تست استاندارد، باید تغییر رنگ یکنواختی را طبق دستورالعمل تولیدکننده نشان دهد.

میزان نشتی (تست خلأ): افزایش فشار برای مدت زمان اندازهگیری 10 دقیقه، نباید از 13 میلیبار تجاوز کند.

خشکی بار:

بار منسوجات: جرم بستۀ آزمایشی نباید بیش از 1 درصد افزایش یابد.

بار فلزی: جرم بار آزمایشی نباید بیش از 2/0 درصد افزایش یابد.

حداقل الزامات استریلکنندههای راهاندازی شده، قبل از انتشار EN 285

- کنترل فرآیند از طریق سوکتهای اندازهگیری فشار مطلق

- ثبت فشار و دما برای کنترل فرآیند

- حسگرهای دمای جداگانه برای کنترل و نمایش

- برنامۀ تست بووی و دیک

- برنامۀ تست خلأ

- حذف هوای کافی

- انطباق با محدودۀ دمایی استریلیزاسیون

- زمانهای تعادل به همان اندازه کوتاه

عملیات

مواد جاذب آب: رطوبت نسبی قبل از استریلیزاسیون، یکی از عوامل محدودکننده در مورد مواد جاذب آب (مواد «جذبکنندۀ آب / رطوبت»)، مانند: پنبه، کاغذ و سایر اقلام سلولزی است. مواد به شدت خشک، باعث واکنش گرمازایی میشوند، به این معنی که: ماده، بخار رطوبت خود را به هنگام تماس با آن تخلیه میکند و در نتیجه، مواردی از گرمادهی بیش از حد موضعی را ایجاد میکند.این امر، معمولاً برای موارد دارای رطوبت نسبی کمتر از 35٪ مشاهده میشود، در حالی که غالباً گرمادهی بیش از حد تا شش درجۀ سانتیگراد رخ میدهد. در صورتی که این مواد استریلشده باشند (به عنوان مثال: منسوجات به تازگی اتوخورده)، شایستهسازی آنها (مطابقت دادن با شرایط محیطی) قبل از استریلیزاسیون حائز اهمیت است. به همین دلیل، رطوبت نسبی محیط در سمت تمیز (بخش / واحد استریلیزاسیون)، نباید کمتر از 35 درصد باشد.

اجسام توخالی: تا همین اواخر، مدل مارپیچ، بدترین سناریو را به ذهن متبادر میکرد. اما در حال حاضر، میدانیم که حذف هوا از اجسام توخالی با قطرهای بزرگتر (به عنوان مثال: 8 تا 10 میلیمتر) دشوارتر است.

عامل اصلی این مشکل در حذف هوا، نسبت حجم به سطح داخلی است. به عنوان مثال: لولهای با قطر چهار میلیمتر و طول دو متر، تقریباً دارای همان سختی لولهای با قطر دو میلیمتر و طول چهار متر است.

عمق خلأ اول و همچنین تعداد مراحل تخلیه از عوامل تعیینکننده در حذف هوا هستند.

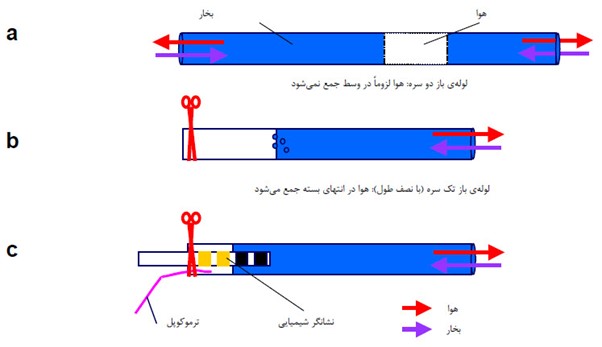

اجسام توخالی باز دو سره، رفتار مشابه اقلام باز تک سره با طول نصف را از خود نشان میدهند، اما هوا در مورد دوم، تنها میتواند در انتهای لوله جمع شود.

شکل 5: رفتار هوا در اجسام توخالی

میتوان با استفاده از آزمایشی ساده مشخص کرد که: «آیا دستگاه استریلکننده قادر به حذف هوا از اجسام (لولههای) توخالی مورد استفاده و در نتیجه، استریل کردن آنها است یا خیر؟».

لولهای با ابعاد مشابه به عنوان طولانیترین لوله، اما تنها با نصف طول استفاده شده است. یک نشانگر شیمیایی در یک انتها وارد میشود (به عنوان مثال: از مدل مارپیچ) و این انتها با گیرهای قوی بسته میشود (شکل 5 c را ببینید). فرد پس از استریلیزاسیون، به بررسی این موضوع میپردازد که: «آیا تمام فیلدهای نشانگر، دچار تغییر رنگ شدهاند یا خیر؟». در غیر این صورت، لولهها باید بر این اساس کوتاه شوند.

سیستم مانع استریل (SBS)

«SBS»باید از لوازم استریل در برابر آلودگی مجدد میکروبی، به هنگام خارج شدن از محفظۀ دستگاه استریلکننده، در طول نگهداری یا انتقال و تا زمان استفاده محافظت کند. SBS باید دارای برچسب نشاندهندۀ محتویات، نوع و تاریخ استریلیزاسیون و همچنین شمارۀ محموله باشد.

SBS نباید مانع خروج هوا از لوازم یا نفوذ بخار به داخل آنها شود. اقلام باید به گونهای در بستهبندی خود قرار داده شوند که حفرات هوا ایجاد نشود.

عملکرد حفاظتی و خشک کردن متعاقب لوازم بستهبندی شده، نباید تحت تأثیر منفی میعانات قرار گیرد.

SBS مورد استفاده میتواند ظروف قابل استفادۀ مجدد سخت، کاغذ، بستهبندی فویل کاغذی و غیره باشد (بستهبندی نرم). الزامات مورد نیاز برای بستهبندی و همچنین مناسب بودن آن در استانداردهای بینالمللیEN ISO 11607-1 و 2 و همچنین در سری استانداردهای EN 868 اروپا مشخص شده است.

بارگذاری

اصولاً، کارکرد دستگاههای استریلکننده را تنها میتوان به پرسنل آموزش دیدۀ آشنا با دستورالعملهای عملیاتی واگذار کرد.

محفظۀ دستگاه استریلکننده باید طبق دستورالعملهای عملیاتی دستگاه مربوطه بارگیری شود (بدون بارگذاری بیش از حد محفظه).

چیدمان لوازم داخل محفظۀ دستگاه استریلکننده

ظروف یا بستههای استریلیزاسیون باید به نحوی در محفظۀ دستگاه استریلکننده قرار گیرند که از نفوذ بخار جلوگیری نشود و در عین حال خروج هوا تسهیل گردد.

قفسههای (کفهای کاذب) چرخ دستیهای بارگیری باید سوراخ باشند. بستهها نباید در تماس با محفظۀ دستگاه استریلکننده قرار بگیرند.

در مورد بارهای مخلوط (مانند: ابزارها در ظروف و لوازم استریل لفافپیچی شدۀ جداگانه)، باید اقلام سنگینتر را در پایینترین سطح قرار داد (مجموعۀ میعانات).

انتخاب برنامه

برنامۀ انتخاب شده به نوع لوازم نیازمند استریلیزاسیون به روش مشخص شده در دستورالعملهای عملیاتی بستگی دارد. برای بارهای مختلط، از این موضوع اطمینان حاصل کنید که اقلام حساستر به دما در بار آسیب نبینند و اقدامات لازم برای خشک کردن کافی پیشبینی شده باشد.

به طور کلی، دستگاههای بزرگ استریلکننده با بخار، دارای دو الی سه برنامۀ استریلیزاسیون، یک برنامۀ تست بووی و دیک، یک آزمایش خلأ خودکار و در صورت لزوم، یک یا چند برنامۀ اضافی برای لوازم استریل ویژه (مانند: فاز خشک کردن طولانیمدت برای اقلام سنگین یا «برنامۀ پریون») هستند.

مثال:

P1: تست خلأ

P2: تست بووی و دیک

P3: برنامۀ عمومی (ابزارها، منسوجات)؛ 134 درجۀ سانتیگراد / 5 دقیقه

P4: مصنوعات (مواد حساس به گرما)؛ 121 درجۀ سانتیگراد / 20 دقیقه

P5: مانند P1، اما با خشک کردن طولانیمدت

P6: «برنامۀ پریون»؛ (مانند: P1، اما 134 درجۀ سانتیگراد / 18 دقیقه)

پس از فرایند (خشک کردن)

آب در طی استریلیزاسیون بر روی لوازم استریل تشکیل میشود (میعان)؛ بنابراین، این لوازم باید پس از استریلیزاسیون در محفظۀ استریلکننده خشک شوند (زمان خشک کردن). اقلام استریل شده، باید تنها در حالت خشک شده از محفظه خارج شوند؛ زیرا رطوبت میتواند تأثیری منفی بر عملکرد محافظتی بستهبندی داشته باشد. در هر صورت، رطوبت باقیماندۀ موجود باید پس از حداکثر 5 دقیقه خشک شود. میعانات به هنگام قرارگیری لوازم استریل گرم بر روی سطوح سرد نیز تشکیل میشود، بنابراین باید اجازه داد تا این لوازم روی چرخ دستیهای بارگیری خنک شوند.

اعتبارسنجی، کنترل و نگهداری معمول

از منظر اعتبارسنجی و نظارت معمول، استاندارد EN 554 اروپا: «استریلیزاسیون تجهیزات پزشکی؛ اعتبارسنجی و کنترل معمول استریلیزاسیون، توسط گرمای مرطوب» از سال 2006 با استاندارد بینالمللیEN ISO 17665-1 بخش 2 «راهنمای استفاده از بخش 1» جایگزین شده است تا الزامات استاندارد را با جزئیات بیشتری توضیح دهد. با این حال، اساساً هیچ تغییری در روشهای اعتبارسنجی اصلی ایجاد نشده است.

تستهای پیشتولید

باید قبل از شروع به کار با دستگاه استریلکننده، تست آزمایش نفوذ بخار (تست بووی و دیک – تست BD) را به صورت روزانه انجام داد.

نشانگر باید پس از تکمیل برنامۀ تست بووی و دیک، تغییر رنگ یکنواختی را نشان دهد (طبق دستورالعمل تولیدکننده). در غیر این صورت، نفوذ بخار تضمین نمیشود. اگر دستگاه استریلکننده برای مدتی طولانی کار نکرده باشد، احتمال جمع شدن هوا در خطوط بخار و ایجاد نتیجۀ «نامؤفق» متعاقب در آزمایش BD وجود دارد. در چنین مواردی، نتیجۀ «قبولی» با تکرار تست به دست میآید. توصیه میشود که در صورت آگاهی قبلی فرد از چنین وضعیتی، یک بار خالی (با استفاده از «برنامۀ گرمایش» که کوتاهترین برنامۀ قابل دسترس است) قبل از تست BD اجرا شود.

در صورت اثبات انطباق با معیارهای ارائه شده در EN ISO 11140-4، میتوان از سیستمهای تست BD جایگزین استفاده کرد.

علاوه بر این، آزمایش خلأ (VT) باید در فواصل زمانی مشخص (حداقل به صورت هفتگی) انجام شود. برخی از دستگاههای استریلکننده، دارای نوعی برنامۀ گرمایشی ادغام شده در تست خلأ هستند. افزایش فشار در طول زمان تست (10 دقیقه) نباید از 13 میلیبار تجاوز کند.

در صورت تجاوز افزایش فشار از 10 میلیبار در دقیقه، VT باید به صورت روزانه اجرا شود.

کنترل محموله

یک ثبتکننده (پرینت دیجیتال یا آنالوگ مقادیر اندازهگیری شده، چاپگر یا دستگاه ثبت) باید تمام دادههای فشار و دمای فرآیند را به طور مداوم ثبت کند تا مطابقت با شرایط استریلیزاسیون مستند شود. این پرینت و دفتر ثبت، مهمترین معیار برای ترخیص محمولۀ استریلیزاسیون است.

یک نشانگر پردازش مجدد (برچسب چسبنده)، باید روی هر ظرف یا بستهبندی استریلیزاسیون چسبانده شود تا فرد بتواند فوراً تشخیص دهد که: «آیا محتویات قبلاً تحت فرآیند استریلیزاسیون قرار گرفتهاند یا خیر؟».

میتوان از سیستمهای کنترل محمولۀ (به عنوان مثال: به شکل مارپیچ) حاوی نشانگرهای شیمیایی («PCD»= دستگاه چالش فرآیند) نیز استفاده کرد. هدف این PCD، شبیهسازی بدترین سناریوی ممکن است و میتواند به هنگام ترخیص لوازم استریل مفید باشد. نتایج این آزمایشها باید ثبت شوند، نیازی به نگهداری خود نشانگرها نیست، زیرا ممکن است رنگ نشانگرها با گذشت زمان تغییر کند.

نگهداری

وظایف نگهداری باید طبق دستورالعملهای تولیدکننده انجام شده و سپس مستند شوند. برنامۀ نگهداری باید تدوین شود تا تمامی وظایف لازمالاجرا به همراه فواصل زمانی مربوطه فهرست شوند. (این امر، برای تمام تجهیزات موجود در واحد پردازش مجدد تجهیزات پزشکی (RUMED)، یعنی برای دستگاه شستشو – ضدعفونیکننده، تجهیزات فراصوت، دستگاههای آببندی حرارتی و غیره نیز صدق میکند).

یک دفتر گزارش تجهیزات لیستکنندۀ تمامی وظایف نگهداری / سرویس، تعمیرات و آزمایشات نیز باید وجود داشته باشد.

حذف هرگونه ناخالصی انباشته شده در ژنراتور بخار، مستلزم آن است که ژنراتور حداقل یک بار در روز از طریق باز کردن شیر تخلیه، لجنزدایی شود (رویکرد بهتر، لجنزدایی خودکار در هر 30 دقیقه است).

مقررات ایمنی

البته دستگاههای استریلکننده باید تعدادی از الزامات ایمنی (سازگاری الکتریکی، مکانیکی، الکترومغناطیسی با سایر تجهیزات و غیره) را نیز برآورده کنند تا خطرات احتمالی برای پرسنل عملیاتی به حداقل برسد. این موارد در EN 285 تنظیم شدهاند.