مقالات

وسائل پزشکی

الزامات اساسی حاکم بر دستگاههای پزشکی قبلاً تشریح شدهاند. بهترین مادۀ قابل استفاده در دستگاه پزشکی در هر مورد خاص با توجه به طراحی فنی و ویژگیهای ساختمانی آن تعیین میشود. با این حال، تحت شرایط خاص، یک مادۀ واحد نمیتواند این الزامات را برآورده کند. میتوان چندین ماده را بسته به خواص مورد نیاز ترکیب کرد و بنابراین، دستگاههای ساخته شده از قطعات زیاد با استفاده از ترکیب مواد مختلف، این اجزای واحد را تشکیل میدهند. یکی از این نمونهها؛ نوعی اسکنۀ استخوان مجهز به دستۀ پلاستیکی است که قسمت کاربردی آن از فولاد و دستهاش از مواد سنتتیک ساخته شده است. مواد مورد استفاده در هر قسمت از دستگاههای پزشکی پیچیدهتر، مانند: هندپیسهای حرکتی یا آندوسکوپها، برای عملکرد خاص آن تنظیم میشوند. چالشی که در اینجا مطرح است، حصول اطمینان از سازگاری اجزای مختلف با یکدیگر و عدم اثر نامطلوب بر توانایی عملکرد کلی دستگاه، در نتیجۀ استرس تجربه شده در فازهای مدار دستگاه پزشکی است؛ به دلیل اینکه مواد مختلف، رفتار متفاوتی را به هنگام قرار گرفتن در معرض تأثیرات حرارتی، شیمیایی و مکانیکی از خود نشان میدهند (به عنوان مثال: انبساط به دنبال افزایش دما).

الزامات مربوط به ویژگیهای ساختمانی، ویژگیهای استفاده و مواد به کار رفته در دستگاههای پزشکی با قابلیت استفادۀ مجدد عبارتاند از:

- هدف مورد نظر

- عملکرد

- جنبههای ایمنی

- عایق، گرد بودن، بدون تولید پارازیت

- جابجایی قابل اعتماد در حین استفاده

- طراحی ارگونومیک

- کاربر پسند بودن

- سرهمسازی / باز کردن

- نسبت قیمت به عملکرد خوب

- کیفیت / قیمت / عمر خدمات

- نیاز اندک به تعمیرات

- تعمیر و سرویس آسان

- تعویض آسان قطعات در معرض سایش

- قابلیت استفادۀ مجدد

- عدم حساسیت نسبت به کهنگی، پردازش مجدد آسان

- پردازش مجدد قابل اعتماد

«سر رابرت ابوت هادفیلد» در پایان قرن نوزدهم کشف کرد که فولادهای نجیب میتوانند از طریق افزودن کروم، در برابر خوردگی مقاوم شوند. فولاد با توجه به محتوای کروم 12 درصدی، در برابر زنگزدگی مقاوم میشود. این حفاظت از طریق تشکیل یک لایۀ اکسید = لایۀ غیرفعال ایجاد شده از طریق پیوند کروم به اکسیژن فراهم میگردد.

امروزه، طیف گستردهای از فولادهای ضد زنگ و ضد خوردگی مختلف با یک ویژگی مشترک وجود دارد: محتوای کروم حداقل 12 درصد. با این حال، آنها از نظر محتوای متفاوت عناصر آلیاژی، مانند: کربن، کروم، نیکل، مولیبدن، وانادیم و غیره متفاوت هستند. آلیاژها برای اعطای ویژگیهای خاصی استفاده میشوند. عناصر آلیاژی دیگر، بسته به کاربرد مورد نظر و الزامات مربوط به دستگاه، به مواد زیرین اضافه میشوند.

| عنصر آلیاژی | نتیجه |

| کروم Cr | حفاظت ضد خوردگی |

| کربن C | عامل سختکننده |

| مولبیدن Mo | حفاظت ضد خوردگی و اسیدها + کلریدها |

| نیکل Ni | عامل آستنیتی |

| نیتروژن N | افزایش خواص استحکامی |

| مس Cu | بهبود شکلدهی سرد |

| منگنز Mn | تثبیت سازه، تنش تغییر شکل |

| سیلیسیم Si | بهبود مقاومت مقیاس |

| گوگرد S | بهبود قابلیت ماشینکاری |

| تیتانیوم Ti | محافظت در برابر خوردگی بین کریستالی |

| نیوبیم Nb | محافظت در برابر خوردگی بین کریستالی |

| وانادیم V | افزایش مقاومت حرارتی |

مواد

گسترۀ وسیعی از مواد فعلی مورد استفاده در فناوری پزشکی، همچنان در حال گسترش است؛ زیرا جستجوی همیشگی برای مواد با قابلیت برآورده کردن بهتر خواستههای مورد نظر وجود دارد. گروههای اصلی مواد مورد استفادۀ فعلی به شرح زیر است:

گروه مواد فولاد و آهن

فولادهای غیرآلیاژی: ابزارها، تیغههای اره، اجزای تجهیزات

فولادهای کمآلیاژ: ابزارها، متههای دندانپزشکی، اجزای تجهیزات

فولادهای ضد زنگ با آلیاژ بالا: ابزارها، وسائل، اجزای تجهیزات

مزایا: فرآیند تولید، آزمایش و بررسی شده، خواص تقریباً بهینه به لطف آلیاژها و فرآیندهای عملیات حرارتی

معایب: حساس به خوردگی

گروه مواد غیرآهنی

فلزات سبک

آلیاژهای Ti + Ti: قطعات / اجزاء

آلیاژهای Al + Al: ابزارها و تجهیزات، ظروف

فلزات غیرآهنی، آلیاژهای مس + مس: قطعات / اجزای ابزارها و تجهیزات

فلزات نجیب، به عنوان مثال: نقره، پروبها، کانول

مزایا: Ti: رنگپذیر، زیستسازگاری بسیار مناسب (ایمپلنت)، مقاوم در برابر کلرید، بدون ترکخوردگی ناشی از تنش، بدون خوردگی حفرهای

Al: رنگپذیر، آسان برای کار

معایب: Ti: بسیار سخت و در نتیجه، دشوار برای کار کردن، گران

Al: به تیمار نرم و ملایم نیاز است.

گروه مواد فلزی سخت

استلایت قالبگیری خلأ

پایۀ Co + Cr، W، C، Ta، Mn، Fe: قطعات / اجزای قیچی HM

فلزات تفجوشی: قطعات / اجزا

WC با فاز اتصال نیکل با نسبت 9:1: نگهدارندۀ سوزن HM، پنس HM

مزایا: سایش کم، زیرا اساساً سختتر از فولاد است، برای قطعات سنگین استفاده میشود.

معایب: کار با آن دشوار است، باید به مواد حامل متصل شود.

گروه مواد آلیاژهای ویژه

مواد زیرین کبالت: تیغههای اره، پروبها، گیرۀ عروق >

Phynox – ISO 5832/7: نواحی آروارهای برای کاربرد پنس

مواد زیرین نیکل: قطعات / اجزا

پایۀ Ni + Fe، Mn، C، Cu: ابزارهای لولهای MIS

مزایا: خواص متناسب با الزامات استفادۀ مربوطه

معایب: تولید آلیاژهایی از ترکیبات خاص دشوار است.

گروه مواد سرامیکی

اکسید آلومینیوم-زیرکونیوم: قطعات / اجزای ابزارهای MIS

Al2O3 / ZrO2: برای استفاده در جراحی HF

مزایا: عایق الکتریکی

معایب: سخت و در نتیجه، خطر شکستگی

گروه مواد سنتتیک

دوروپلاستیک

PPSU پلیفنیل سولفون: اجزای ظرف

Harex (نام تجاری): قطعات / اجزای ابزارها

= رزین فنل تقویت شده با پنبه

ترموپلاستیکها

PPS پلیفنیل سولفید (تقویت شده با GF): قطعات / اجزای ابزارهای دندانپزشکی

POM پلی اکسیمتیلن: مجموعههای ایمپلنت (ذخیرهسازی)

PEEK پلیاتر اتر کتون: قطعات / اجزای ابزارها

(تا حدی کریستالی / ناهمسانگرد)

= جایگزین هارکس

مزایا: پایداری ابعادی بالا، مقاومت بالا در برابر ضربه، مقاومت بالا در برابر هیدرولیز

معایب: حساسیت به ترک تنشی / شکنندگی ناشی از مواد شیمیایی (سورفکتانتها)

الاستومرها

لاستیک سیلیکونی: برای ابزارها، تجهیزات و ظروف (آببندی)، اهداف ذخیرهسازی

الماس

کربن خالص: استفاده برای برش و چاقو

مزایا: سخت، توانایی حفظ لبۀ مناسب

معایب: گران، کار کردن با آن سخت است.

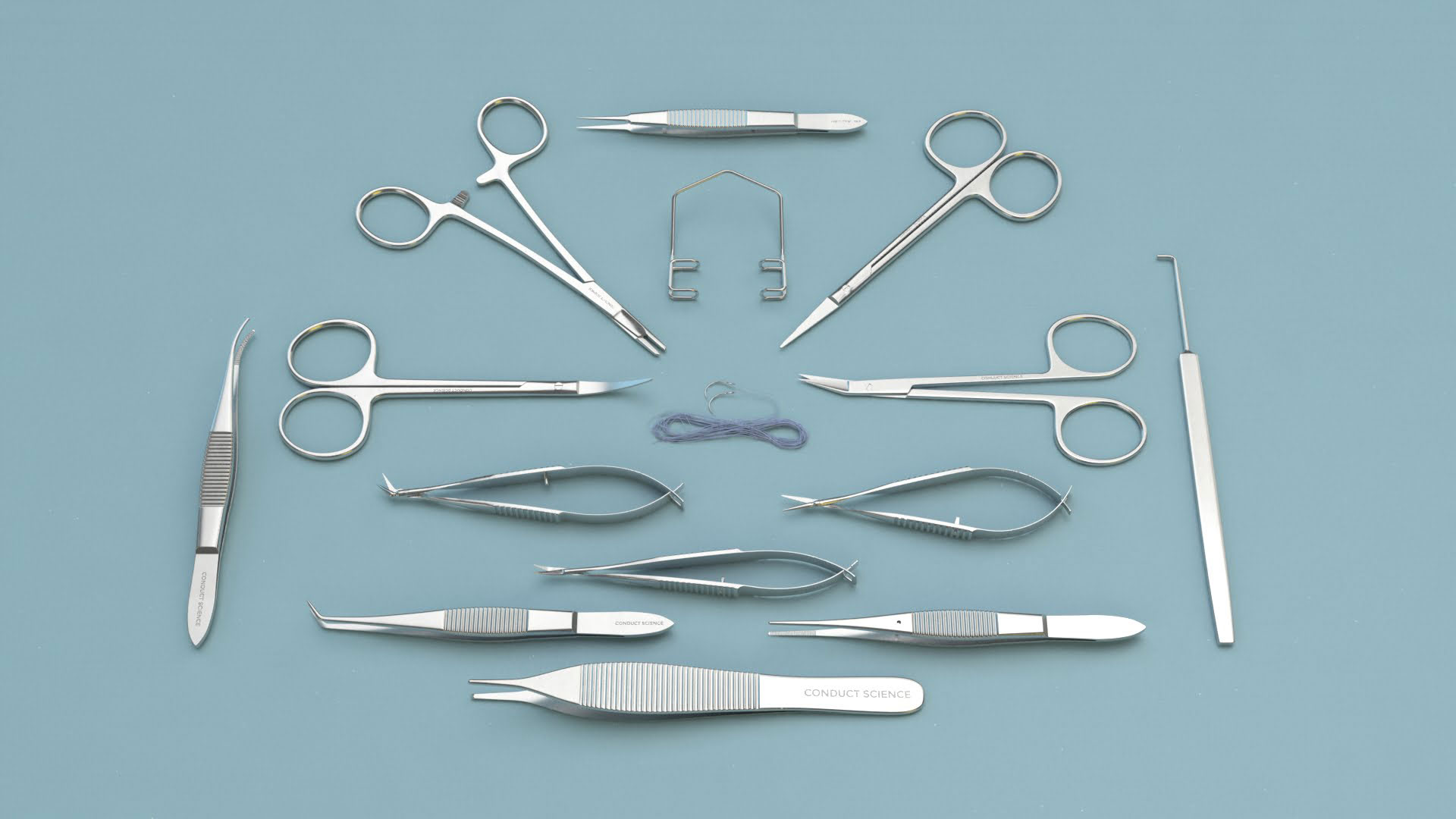

ابزارهای جراحی

ابزارهای جراحی گرانترین کالاهای بزرگُ «قابل حرکت» در بیمارستان هستند و به این ترتیب، نقش مهمی را در تعیین مؤفقیت خدمات ارائه شده ایفاء میکنند، در حالی که با تقاضاهای بالا برای عملکرد مستمر و در پی داشتن ریسک حداقلی برای بیماران و کاربران مواجه هستند. بنابراین، آنها از اهمیت بالایی در حصول اطمینان از توانایی بیمارستان برای ارائۀ فرآیند مربوط به خود، یعنی؛ جراحی برخوردار میباشند.

در اکثر موارد، ابزارهای جراحی تنها با استفاده از فلزات قادر به برآورده کردن تقاضا برای کشش و استحکام ضربهای بالا، سفتی، عمل برش خوب و مقاومت در برابر سایش بالا و همچنین؛ خواص ضد خوردگی عالی هستند. از این رو، موادی که عمدتاً در این محیط استفاده میشوند، فولادهای کروم ضد زنگ و مقاوم، با محتوای کروم بین 12 تا 14 درصد هستند. تأکید اصلی بر ساختار یکنواخت مواد زیرین و همچنین، توزیع یکنواخت عناصر آلیاژی است (این امر متعاقباً قابل تغییر نیست) تا از خواص مواد در کل ابزار اطمینان حاصل شود. میتوان خواص مورد نیاز را از طریق پالایش، به شکل بازپخت یا «دماآمایی»هدست آورد. اما کاربر باید توجه داشته باشد که در عین مقاومت، ترکیبات این فولادهای ابزار فهرست شده در استانداردهای ملی مختلف (به عنوان مثال: اتریش) و بینالمللی (EN و ISO)، در برابر هر نوع خوردگی حاصل از تنشهای شیمیایی و حرارتی معمول در مطبهای پزشکان و بیمارستانها، حساس هستند.

علاوه بر فولادهای کروم مقاوم و ضد زنگ، از فولادهای کروم غیرقابل آب دادن با محتوای کروم و کربن اصلاح شده نیز استفاده میشود، اما استفاده از این نوع فولادها، به دلیل خواص مکانیکی تغییر یافته، به مناطق خاصی محدود میشود.

سطح عاری از ترک و منافذ و تا حد زیادی صیقل داده شده یا لعابکاری شده در یک مرحله کار اضافی، اثربخشی اقدام صورت گرفته برای برآورده کردن الزامات بهداشتی را تضمین میکند.

ابزارهای جراحی با تهاجمی بودن حداقلی (MIS)

تقاضاهای سختگیرانهای در مورد مواد، ساخت و ساز، تولید و مکانیکهای ظریف ابزارهای جراحی (با ویژگی تهاجمی بودن حداقلی) وجود دارد. برای تأمین نیازهای جراحی / فنی، این ابزارها از اجزای عملکردی به شدت ظریف و دارای ساختاری به شدت دقیق استفاده میشود.

در زمان معرفی اولیۀ تکنیکهای آندوسکوپی، ابزارهای MIS تماماً از فولاد ابزار ساخته میشدند. در زمان حال، ابزارهای MIS با امکانات ایزوله در دسترس است تا امکان استفاده از تکنیکهای فرکانس بالا را فراهم کند. در حالی که ابزارهای MIS تک قطبی تنها با جریان هدایت شده در بدن بیمار عرضه میشود، ابزارهای دو قطبی (که جریان در آنها برای محدود کردن فضایی به داخل و خارج بدن هدایت میشود) به سرمایهگذاری عمده در ساخت و ساز و تولید دقیق برای جداسازی الکتریکی اجزای واحد نیاز دارد. جریان، تنها میتواند از طریق بافت بین نواحی فک هدایت شود و بنابراین، اثر آن در محل مورد نظر اعمال میگردد.

شکل 1: ابزار MIS تک قطبی

ابزارهای MIS، به طور ویژه و به دلیل نوع طراحی؛ به تنشهای مکانیکی نامناسب در هنگام استفاده، حمل و نقل یا پردازش مجدد حساس هستند. مشخص شد که اکثریت قریب به اتفاق موارد آسیب، مربوط به تأثیرات مکانیکی است. این آسیب در اکثر موارد، قابل برگشت نیست. بنابراین، استفاده از پشتیبانهای ذخیرهسازی ویژه پیشنهاد میشود.

سیستمهای موتوری

در پزشکی از سیستمهای موتوری برای بهبود نتایج جراحی، کوتاه کردن زمان عمل و تسهیل اعمال دستی جراح استفاده میشود. سیستمهای موتوری جراحی، ابتدا انرژی اولیه را به حرکتی چرخشی تبدیل میکنند. سپس این چرخش با استفاده از هندپیسها و تبدیلهای مناسب، به نوع حرکت مورد نظر دستگاه تبدیل میشود.

بر اساس الزامات مختلف، اجزای منفرد سیستم موتور و ساختار آنها و همچنین انواع مختلف درایوها (پنوماتیک، الکتریکی با عملکرد اصلی یا منبع تغذیۀ داخلی = باتری ذخیرهسازی)، از انواع گستردهای از مواد مختلف استفاده میشود. خواص مختلف آنها و همچنین برهمکنش بین ترکیبات مواد، باید در حین استفاده و پردازش مجدد در نظر گرفته شود؛ زیرا مواد مختلف در طول فازهای جداگانۀ مدار ابزار، رفتار متفاوتی دارند (به عنوان مثال: در رابطه با انبساط حرارتی).

فولادهای کروم قابل آب دادن غیر آلیاژی و ضد زنگ آلیاژی؛ برای متهها، ابزارهای فرز، تیغههای اره و اجزای محرک درست، مانند: پلاستیکهای قابل استریل برای دستگیرهها، سوئیچها، اجزای محرک یا کابلها و لولهها استفاده میشود. ممکن است صفحات فولادی لاکدار غیرآلیاژی محفظهها، کدگذاری رنگ لاکشده برای تعیین نسبتهای تبدیل روی هندپیسها یا روکشهای آنودایزشده از آلومینیوم برای قطعات دستی و زاویهدار و همچنین باتریهای ذخیرهسازی، به روشهای پردازش مجدد خاصی نیاز داشته باشند. شفتها، ضامنهای قفل و دندههای سنگین، از جنس فولاد ضد زنگ و در موارد نادر از جنس فولاد روکششدۀ غیر ضد زنگ و همچنین مواد برنجی علاوه بر روشهای پردازش مجدد ویژه به روغنکاری نیز نیاز دارند.

تحت هیچ شرایطی نباید اجزای موتور را در محلول ضدعفونی یا شوینده غوطهور کرد؛ زیرا این امر به وارد شدن بار بیشتری از آلایندهها به جای حذف از محفظه منجر میشود. به طور کلی، هرگونه مایع یا مادۀ شیمیایی وارد شده به لومن، قادر به خروج نخواهد بود و در طول زمان به از کار افتادن اجزا به دلیل جایگزینی مواد منجر میشود.

شکل 2: اجزای هندپیس ارهای

میتوان ضمن توجه به ویژگیهای ساختاری خاص و به هنگام استفاده از پشتیبانیهای ذخیرهسازی و برنامههای پاکسازی خاص، پردازش مجدد خودکار را بدون هرگونه آسیب متعاقب برای اجزای موتوری ساخته شده انجام داد. این پشتیبانهای ویژه، دهانههای حساس را میپوشانند تا از ورود مستقیم مایعات جلوگیری کنند. قرار دادن مورب دستگاه، هرگونه مایع وارد شده در طی فرآیند پاکسازی یا تشکیل شده در طی فرآیند استریلیزاسیون را به شکل میعانات دفع میکند.

اجزای موتوری با قطعات متحرک، باید قبل از هر چرخۀ استریلیزاسیون با مواد مناسب روغنکاری شوند. دستورالعملهای پردازش مجدد سازنده و متناسب با مواد یا ویژگیهای خاص سیستمهای موتوری نیز باید به دقت مورد توجه قرار گرفته و رعایت شوند.

آندوسکوپها

آندوسکوپها، گروه دیگری از دستگاههای پزشکی را تشکیل داده و در گروه طرحهای سفت و انعطافپذیر قرار میگیرند.

آندوسکوپها، ابزارهای دقیقی هستند که برای بررسی حفرههای از پیش ساخته شده و روشن شدۀ بدن، مانند: مثانه، رودهها، حفرۀ شکمی، برونشها، داخل مفاصل یا رگهای خونی طراحی شدهاند. با توجه به طراحی ساختار آندوسکوپها، از مواد مختلفی برای ساخت آنها استفاده میشود. از این رو، ویژگیهای آنها باید به هنگام استفاده و پردازش مجدد مورد توجه قرار گیرد. همچنین به روشهای ویژهای برای پردازش مجدد آندوسکوپهای انعطافپذیر با غلاف لاستیکی یا پلاستیک مورد استفاده در اورولوژی، بیهوشی یا گاستروانترولوژی نیاز است.

در اینجا، بسته به تکنیکهای کاربردی و هدف کاربرد، آندوسکوپها از مواد مختلفی استفاده میشود. مهمترین این موارد عبارتاند از:

- فولاد کروم ضد زنگ

- فلزات غیرآهنی با سطوح آنودایز شده، مانند: برنج با روکش کروم

- فلزات سبک (مانند: آلومینیوم آنودایز شده)

- شیشه

- سرامیک

- بتونه و چسب

- پلاستیک و لاستیک

ترکیب مواد مختلف و به خصوص رفتار متفاوت ارائه شده توسط آنها در طول فازهای مختلف، مدار ابزار مستلزم توجه ویژهای است. به طور خاص، با توجه به تنش ایجاد شده در طول پردازش مجدد (مکانیکی، حرارتی، رطوبت، فشار)، آگاهی از پیامدهای احتمالی این فرآیندها حائز اهمیت است.

به عنوان مثال: شیشۀ مورد استفاده برای لنزهای آندوسکوپ، دارای مشخصات انبساط حرارتی متفاوتی نسبت به مواد پیرامونی است. باید تا حد امکان از دستکاری یا تنش مکانیکی متعاقب عملیات حرارتی (مانند: ضدعفونی یا استریلیزاسیون) اجتناب شود؛ زیرا شیشۀ گرم به شدت شکننده است.

بنابراین ممکن است برای آندوسکوپها، به روشهای پردازش مجدد ویژه و متفاوتی نسبت به روشهای معمول نیاز باشد. در حال حاضر میتوان آندوسکوپها را در دمای 134 درجۀ سانتیگراد / 3 بار استریل کرد؛ این موضوع با نماد ، روی شفت آندوسکوپ مشخص میشود. با این حال، همچنان اپتیکهای قدیمیتری که نمیتوانند اتوکلاو شوند، مورد استفاده قرار میگیرند. در صورت هرگونه شک و تردید باید با سازنده مشورت کرد.

محصولات برای تهیۀ لوازم – ظروف استریل

دستگاههای پزشکی در حین قرارگیری در داخل ظروف، تحت فرآیند استریلیزاسیون قرار میگیرند. این موارد برای نگهداری لوازم و در دسترس قرار دادن آنها برای استفاده در حالت استریل استفاده میشود و به همین دلیل، باید تضمین شود که پس از فرآیند استریلیزاسیون، استریل بودن دستگاهها حفظ میشود. سایر محصولات مورد استفاده، نظیر: سینیهای توری، تکیهگاهها، آببندیهای مورد استفاده برای نشان دادن یکپارچگی ظرف (آبدهی نشده) پس از انجام فرآیند استریلیزاسیون و لوازم جانبی مورد استفاده برای مواردی چون: برچسبگذاری، برای این منظور تشکیل شده است. با توجه به ماهیت متنوع محصولات مورد استفاده برای این گروه (بر اساس وظیفه و الزامات مربوطه) از مواد مختلف و متنوع زیادی استفاده میشود، اما اکثریت آنها از قبل در سایر زمینههای فناوری پزشکی شناخته شدهاند یا در بخش دیگری از این متن مورد بحث قرار گرفتهاند. در واقع، مواد آزمایش شده و بررسی شده مورد استفاده قرار میگیرند؛ زیرا این محصولات باید تا حدودی تنشهای مشابه (حرارتی، شیمیایی) و همچنین سایر نیازها (مکانیکی) را در طول پردازش مجدد تحمل کنند و الزامات بهداشتی مربوطه را نیز برآورده سازند. فولاد ضد زنگ مورد استفاده برای سینیها، سیلیکون مورد استفاده برای تشکهای دستگیره جهت قرار دادن آرام ابزارهای ظریف، متنوعترین مواد مصنوعی مورد استفاده برای ذخیرهسازی محصولات خاص، درب ظروف و همچنین آببندی و فیلترها نمونههایی از این موارد هستند. در حالی که در گذشته از برنج با روکش کروم، فولاد ضد زنگ و پلاستیک برای ظروف استفاده میشد، امروزه آلومینیوم، به عنوان مادۀ اولیه ترجیح داده میشود؛ زیرا این عنصر مزایایی مانند: وزن سبکتر و در عین حال ذخیرهسازی حرارتی و هدایت حرارتی بهتر را به ارمغان میآورد. الزامات عمومی حاکم بر ظروف، در بخش 8 استاندارد ÖNORM EN 868 اتریش قابل مشاهده است.

در حالی که این محصولات تنها برای قرار دادن مواد استریل تا زمان استفاده در نظر گرفته شدهاند، اطلاعات فوقالذکر در مورد زیستسازگاری، انتشار مواد سمی یا واکنشهای شیمیایی نیز اعمال میشود.

ایمپلنتها

ایمپلنتها دستگاههایی هستند که در بدن انسان جاسازی میشوند. ایمپلنتهای کوتاهمدت و بلندمدت از یکدیگر متمایز میگردند.

کاتترها، نمونهای از ایمپلنتهای کوتاهمدت هستند. این ایمپلنتها از کائوچوی طبیعی، مانند: لاستیک یا لاتکس یا از مواد سنتتیک، مانند: الاستومر سیلیکونی یا لاستیک سیلیکونی ساخته شدهاند. به طور کلی، این وسائل تنها برای چند روز در بدن باقی میماند. به نظر میرسد که این مواد برای این دورۀ جاگذاری مناسب هستند، بنابراین آسیب یا تغییرات با تأثیر منفی احتمالی به ندرت مشاهده میشود.

ایمپلنتهای طولانیمدت، مانند: ایمپلنتهای مفصلی، برای سالها و اغلب تا پایان عمر فرد در بدن انسان باقی میمانند.

الزامات ایمپلنتها

مواد ایمپلنت به دلیل نقش فوقالذکر باید چندین الزام را برآورده سازد:

- ایمنی

- غیرسرطانزا

- غیرسمی

- بدون آنتیژن

- سازگاری زیستی

- عدم واکنش جسم خارجی

- ادغام در متابولیسم ساختارهای پشتیبان

- پایداری زیستی (توقف جذب)

- سازگاری مکانیکی

- قدرت مکانیکی کافی

- پایداری الکتروشیمیایی (مقاومت در برابر خوردگی)

- رابطۀ ایزوالاستیک با بافت پشتیبان

- قابلیت عملکردی

- قابل قبول بودن از نظر زیباییشناختی

- قابلیت پاکسازی (بهداشت دهان)

- پایداری در برابر اشعۀ ایکس

- دستکاری

- قابل استریلیزاسیون

- قابل جابجایی

- قابل پردازش

لزوم ایمنی ایمپلنتها امری بدیهی بوده و به این معنی است که آنها نباید حاوی عوامل سمی باشند یا واکنشهای سمی (واکنش آنتیژن-آنتی بادی) را تحریک کنند. سازگاری زیستی (عدم واکنش بدن با اجسام خارجی) نیز از اهمیت بالایی برخوردار است. استحکام مکانیکی، پایداری الکتروشیمیایی، قابلیت عملکردی و دستکاری آسان نیز از سایر ویژگیهای لازم برای ایمپلنتهاست.

هنگام انتخاب مواد ایمپلنت، باید تعادلی بین سازگاری ماده با بافت فیزیولوژیک و خواص مکانیکی سیستمهای مختلف برقرار شود.

در بیشتر موارد، واکنشپذیری زیستی خوب با خواص مکانیکی ضعیف همراه است. این امر بدان معناست که همواره باید در مورد این ویژگیها، به نوعی از مصالحه دست یافت. به عنوان مثال: سرامیکهای شیشهای دارای زیستسازگاری خوب و پایداری مکانیکی ضعیفی (شکننده) هستند.

به طور کلی به هنگام صحبت از خوردگی ایمپلنتها، باید بین دو مسیر خوردگی بالقوه تمایز قائل شد. از یک طرف، مایعات بدن به مواد حمله میکنند و این موضوع در درازمدت به پس زده شدن یا حتی شکستن ایمپلنت منجر میشود. از طرف دیگر، ایمپلنت باید قبل از جاسازی در بدن استریل شود، زیرا وجود هرگونه پاتوژن روی ماده باید رد شود و این امر، تنها از طریق استریلیزاسیون قابل ضمانت است. با توجه به تقاضاهای سختگیرانه در هنگام استریلیزاسیون با بخار یا سایر فرآیندهای استریلیزاسیون روی مواد که در ادامه مورد بحث قرار خواهد گرفت، مواد مورد استفاده در ایمپلنتها باید قادر به مقاومت بدون آسیب در برابر این موارد نیز باشد.

مواد ایمپلنت

محبوبترین مواد استفاده شده در ایمپلنت به شرح زیر است:

بدون شک فلزات، از جمله: فولاد ضد زنگ، آلیاژهای مبتنی بر کبالت و تیتانیوم و همچنین آلیاژهای مبتنی بر تیتانیوم، اکثریت ایمپلنتهای طولانیمدت مورد استفادۀ فعلی را تشکیل میدهند. فلزات دیگری، مانند: تانتالیوم، نیوبیم، فلزات گرانبها و همچنین آلیاژهای حافظهدار در موارد خاص استفاده میشود.

مواد سرامیکی، مانند: سرامیکهای اکسید آلومینیوم، کربن، کلسیم فسفات و همچنین سرامیکهای شیشهای، دارای کمترین حساسیت به خوردگی هستند.

مواد پلیمری، به طور خاص برای ایمپلنتهای کوتاهمدت استفاده میشود. پلی اتیلن، پلی متیل متاکریلات، پلی اورتان و نایلون، نمونههایی از این گروه هستند.

استانداردها

استانداردسازی، به فعالیتها و وظایف برنامهریزی شدهای اشاره دارد که برای تدوین و اجرای مقررات انجام میشوند تا اشیاء مادی و فرآیندهای غیرمادی دارای ویژگی یکسانی باشند.

استانداردسازی، بهویژه زمانی اعمال میشود که اشیاء معادل یا مشابه در بسیاری از زمینههای مختلف، در مکانهای مختلف و توسط گروههای مختلفی از افراد استفاده شود. هدف استانداردسازی، جلوگیری از موانع فنی ملی و بینالمللی برای استفاده در گروههای ذینفع و ارتقای مبادلۀ کالاها و خدمات از طریق حمایت از رویهها و رویکردهای یکسان و استاندارد است. عقلانیسازی، سازگاری، مناسب بودن برای استفاده و ایمنی محصولات و خدمات از سایر مزایای استانداردسازی است.

ساختارهای پشتیبانی، محتوا و استانداردهای دامنه به دلیل منشأ خود، دارای ویژگی توصیه شدهای هستند که رعایت و اعمال آنها داوطلبانه است. در حالی که استانداردها به لحاظ تعریف دقیق خود، از نظر قانونی الزامآور نیستند، اما میتوانند در نتیجۀ مقررات قانونی یا اداری یا قراردادهای مشخصکنندۀ رعایت آنها الزامی شوند. آنها غالباً برای روشن کردن اصطلاحات حقوقی نامشخص، مانند: «پیشرفتهترین وضعیت» استفاده میشوند و در نتیجه، اهمیتی قانونی پیدا میکنند.

پیشرفتهترین وضعیت در فناوری = بالاترین سطح توسعۀ فنی و اقتصادی یک تکنیک، دستگاه یا روش عملیاتی است که خود را به عنوان بهترین تکنیک موجود به مرحلۀ استفادۀ عملی میرساند.

قوانین فناوری شناخته شدۀ عمومی = سطح فنی فرآیندی که در کاربرد عملی آزمایش شده است و اکثر کارشناسان مشغول به کار در این زمینه، فرآیند فوق را صحیح دانسته و آن را توصیه میکنند.

ویژگیهای استانداردها:

- مشخصات فنی

- در دسترس همه

- تدوین با همکاری و همفکری تمامی علاقهمندان

- بر اساس نتایج مورد توافق تنظیمات صنعتی، فنی و قانونی و بر اساس عملکرد روزمره

- با هدف دستیابی به حداکثر مزایا برای منافع عمومی

- پذیرفته شده توسط یک سازمان استانداردسازی شناخته شده برای کاربردهای عمومی و مکرر

- رعایت آنها اجباری نیست.

استانداردسازی مفید است. به دلیل اینکه:

- سازگاری محصولات و خدمات، پیششرطی ضروری برای مبادلۀ کالا است.

- رفع موانع غیرتعرفهای تجارت در سطح منطقهای، ملی و بینالمللی، پیششرط ارتقا و تشدید مبادلات کالا است.

- الگوهای اطلاعاتی و ارتباطی استاندارد شده، به طور خاص درک را در محیطهای چندزبانه تقویت میکند.

- رویکرد سیستماتیک، مبنای معقولسازی است و بنابراین برای دوام شرکتها در زمان حال و آینده ضروری است.

- تضمین کیفیت نهادینه شدۀ محصولات، افراد و خدمات، پیششرط تضمین فرصتهای برابر در سراسر جهان است و در نتیجه، ورود به بازارها را تسهیل میکند.

جدیدترین مقالات

دسته بندی مقالات

- اخبار (3)

- استریلیزاسیون (37)

- دسته بندی نشده (1)

- رویداد (3)

- عمومی (3)