مقالات

خوردگی

در موارد توضیح داده شده در مقاله قبل ، فیلمهایی از لایههای رنگی اکسید روی سازهها تشکیل میشود. به طور کلی، حذف این رسوبات امکانپذیر است، اما اگر با مواد زیرین واکنش داده باشند (به دلیل دمای بالا در هنگام استریلیزاسیون)، احتمال آسیب شدید به مواد زیرین وجود دارد. این حالت به عنوان خوردگی شناخته میشود.

از این رو خوردگی، شامل: تخریب فلزات با منشأ سطحی است. این تخریب میتواند شامل واکنشهای شیمیایی و البته در بسیاری از موارد، واکنشهای الکتروشیمیایی باشد.

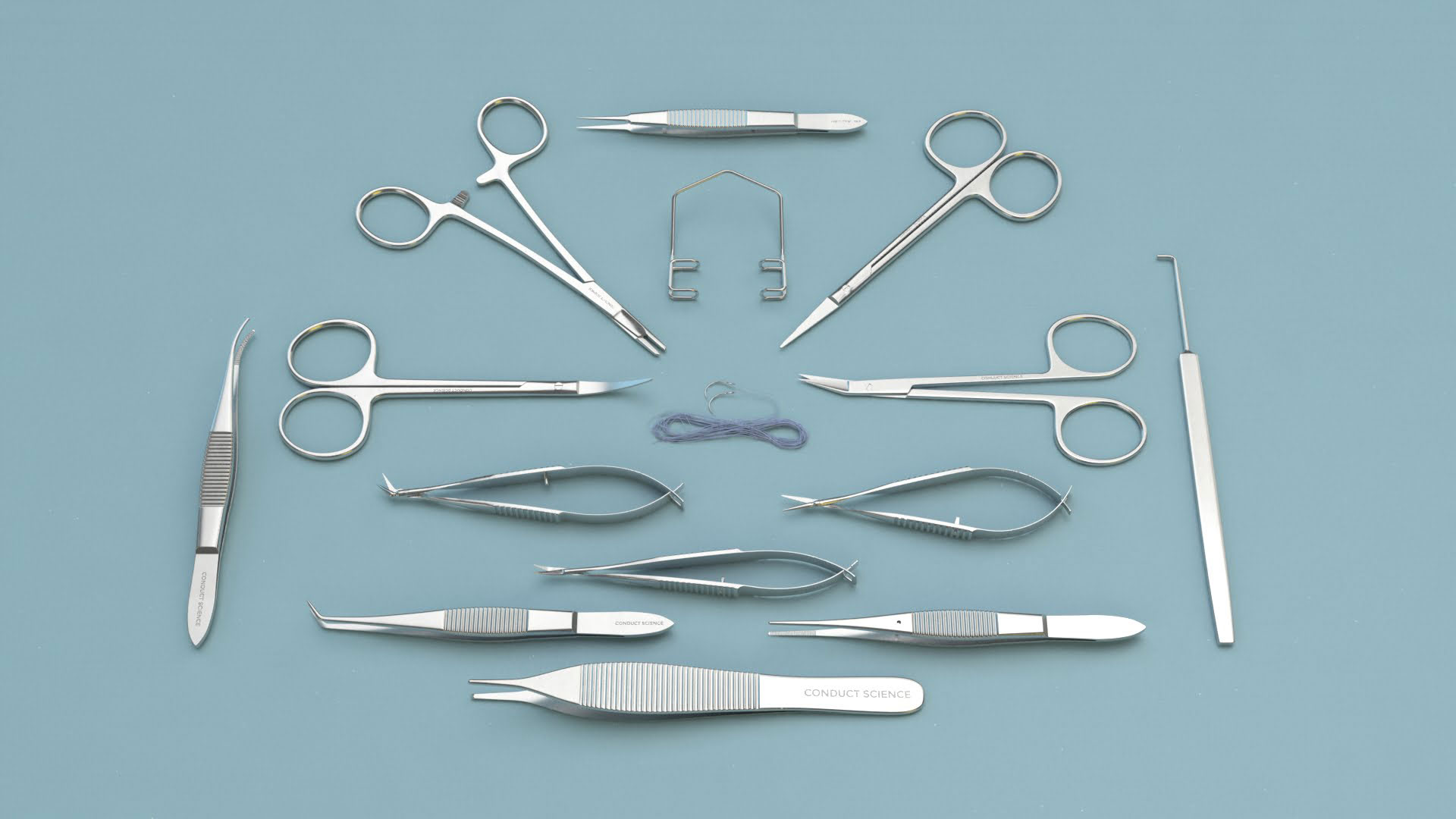

چندین نوع خوردگی مختلف، بسته به ماهیت آسیب، قابل تشخیص است. نمای کلی انواع اصلی در شکل 17 آورده شده است.

ممکن است در حین استفاده، به سطح و همچنین مواد زیرین آسیب زده شود.

در اینجا به طیف حجمی اثر، از جمله: شکنندگی، شکستگیهای انعطافپذیر و غیره پرداخته نخواهد شد.

سطح دستگاه / جزء میتواند به صورت مکانیکی یا به دلیل خوردگی آسیب ببیند.

آسیب مکانیکی، عموماً به صورت سایش یا فرسایش نمود پیدا میکند. با انتخاب مواد مناسب (به عنوان مثال: انواع فولادهای سختتر)، میتوان این نوع آسیب را به حداقل رساند.

خوردگی شیمیایی به طور خاص در دماهای بالا رخ میدهد، بنابراین به ندرت در محیطهای پزشکی مشاهده میشود.

اما اوضاع در مورد آسیبهای الکتروشیمیایی متفاوت است. این نوع خوردگی، شایعترین علت آسیب قابل مشاهده در حوزۀ پزشکی (چه در حضور و چه در عدم حضور تنش مکانیکی) است.

مروری بر انواع مختلف خوردگی

پیامدهای اصلی خوردگی، منحصراً به از دست دادن فلز محدود نمیشود، زیرا اغلب، حتی از دست دادن نسبتاً جزئی مواد، به آسیب جدی ابزار منجر میگردد. با وجود ماهیت چندگانۀ تظاهرات خوردگی، علت خوردگی در تمامی موارد یکسان است.

از این رو، در اینجا و به اختصار، به علل فیزیکی اصلی خوردگی پرداخته میشود.

اصول

بیشتر فلزات به صورت خالص در طبیعت وجود ندارند، بلکه بیشتر به شکل ترکیبات هستند. این ترکیبات در پایینترین حالت انرژی و بنابراین، پایدارترین وضعیت قرار دارند. فلزات خالص با استفاده از فرآیندهای فنی، مستلزم انرژی ورودی بالا از این ترکیبات تولید میشوند. از این رو، فلزات در شرایط تحمیلی قرار دارند و سعی میکنند تا به کمک واکنش با محیط از این وضعیت خارج شوند.

اساساً فلزات در دو مرحله به حالت اولیۀ خود باز میگردند:

مرحلۀ اول؛ مستلزم پیوند فلز با اکسیژن هوا است که باعث ایجاد اکسیدهای فلزی میشود. با این حال، اکسیداسیون در مواد فشرده به تشکیل یک لایۀ اکسید نازک محدود میشود که احتمالاً تنها شامل چند لایۀ اتمی است. هرچه فلز کم ارزشتر باشد، تشکیل اکسید فلز آسانتر و اکسید فلزی آن قویتر خواهد بود. اما استفاده از لایهها یا پوششهای فوقانی، به این معنی است که فلزات رفتار مطلوبتری را از خود نشان میدهند. بنابراین میتوان فلزات را به این روش برای اهداف فنی مورد استفاده قرار داد.

مرحلۀ دوم؛ فرآیند اصلی را تشکیل میدهد و در اکثر موارد، خوردگی مشاهده میگردد. فلزات در این مرحله، عناصر محلی را در حضور آب تشکیل میدهند.

تشکیل عنصر محلی

فرآیند اساسی زیربنای تظاهرات خوردگی در بیشتر موارد، شامل: تشکیل یک عنصر محلی است. یک عنصر محلی که به عنوان عنصر گالوانیک نیز شناخته میشود، در هنگام کنار یکدیگر قرار گرفتن فلزات و آب تشکیل میگردد. فلز، در این عنصر گالوانیک حل شده (فرآیند آندی) و اجزای آب آزاد میشود (فرآیند کاتدی). شکل زیر نمای کلی شماتیکی از این عنصر محلی را نشان میدهد.

تشکیل عنصر محلی

در عمل، اتفاقی که میافتد با این فرآیند سادۀ عنصر محلی متفاوت است، زیرا هیدروژن فرار نمیکند، بلکه توسط نوعی عامل اکسیدکننده (عمدتاً: اکسیژن هوا) اکسید میشود. این فرآیند، به عنوان «دپلاریزاسیون» نیز شناخته میشود.

اما در عین حال، از آنجا که اکسیژن تمایل دارد تا سطح فلز را با یک لایۀ اکسید محافظ بپوشاند، یک مادۀ یکسان میتواند اثر خورنده یا ضد خوردگی را از خود نشان دهد.

شکل 18، نمونهای از خوردگی عنصر محلی را با دپولاریزاسیون اکسیژن نشان میدهد که مربوط به خوردگی آهن، در اثر قطرات آب است. منطقۀ واقع در حاشیۀ بیرونی قطره، به دلیل منبع اکسیژن مناسب به یک فیلم اکسید تبدیل میشود، در برابر آسیب از آن محافظت میگردد و به عنوان نوعی کاتد عنصر محلی عمل میکند. آهن در وسط قطره، یعنی؛ محلی با کمترین میزان اکسیژن، به صورت آندی حل میشود. الکترونهای آزاد شده از طریق تشکیل یونهای آهن میتواند یونهای هیدروژن روی فیلم اکسید کاتدی نجیب را تخلیه نماید و یا یونهای آب – هیدروکسد (یونهای OH-) را از اکسیژن تشکیل دهد. حلقهای از زنگ، بین فضای آند و کاتد تشکیل شده است؛ زیرا در اینجا، نمک آهنی تشکیل شده به صورت آندی، توسط یونهای OH- تشکیل شده به صورت کاتدی، به شکل هیدروکسید آهن یا اکسید آهن قهوهای رسوب یافته است. محصول نهایی، واکنش بین اکسیژن و آب از اکسیدها یا هیدروکسیدهای مبتنی بر آب (زنگ) تشکیل شده است.

خوردگی هیدروژنی

حل شدن آهن با انتقال الکترون همراه است. انتقال الکترون، باعث ایجاد پتانسیل الکتریکی میشود که ویژگی مشخصۀ هر فلزی است. در صورت اندازهگیری این پتانسیل، فلزات مختلف در برابر یک الکترود استاندارد، مقدار به دست آمده، به عنوان پتانسیل استاندارد فلز مربوطه شناخته میشود. (در عمل، این پتانسیل، در مقابل الکترود هیدروژن استاندارد اندازهگیری میشود).

جدول 1: سریهای الکتروشیمیایی مواد انتخابی را نشان میدهد.

| فلز | E0 (ولت) | ||

| Al | آلومینیوم | Al/Al3+ | 69/1- |

| Mn | منگنز | Mn/Mn2+ | 10/1- |

| Zn | روی | Zn/Zn2+ | 76/0- |

| Cr | کروم | Cr/Cr2+ | 51/0- |

| Fe | آهن | Fe/Fe2+ | 44/0- |

| Co | کبالت | Co/Co2+ | 29/0 |

| Ni | نیکل | Ni/Ni2+ | 25/0- |

| Sn | قلع | Sn/Sn2+ | 16/0- |

| Pb | سرب | Pb/Pb2+ | 13/0- |

| H2 | هیدروژن | H2/H30+ | 00/0- |

| Cu | مس | Cu/Cu2+ | 35/0+ |

| Ag | نقره | Ag/Ag+ | 81/0+ |

| Hg | جیوه | Hg/Hg2+ | 86/0+ |

| Au | طلا | Au/Au2+ | 38/1+ |

| Pt | پلاتین | Pt/Pt2+ | 60/1+ |

جدول 1: سریهای الکتروشیمیایی

فلزات به ترتیب پتانسیل خود در جدول سری الکتروشیمیایی لیست شدهاند. فلزات با پتانسیل استاندارد منفی، به عنوان فلزات غیرگرانبها (غیرقیمتی) شناخته میشوند، در حالی که فلزات دارای علامت مثبت، به عنوان فلزات گرانبها (نجیب) شناخته میشوند.

تقریباً میتوان نمایههای خوردگی زیر را بر اساس سری الکتروشیمیایی فلزات و تأثیر اکسیژن هوا برای فلزات مختلف پیشبینی کرد:

فلزات دارای ارزش کمتر نسبت به هیدروژن (مانند: آلومینیوم، منگنز، روی، آهن و غیره) سعی میکنند تا با تکامل هیدروژن در اسیدها حل شوند.

در غیاب اکسیژن، حملۀ فلز تنها در صورتی رخ میدهد که تکامل مستقیم هیدروژن امکانپذیر باشد. این رفتار به عنوان خوردگی هیدروژنی شناخته میشود.

این امر در مورد آهن به انحلال فلز در مقدار pH کمتر از چهار منجر میشود.

در واقع، علاوه بر سریهای الکتروشیمیایی، باید ولتاژ اضافی را نیز برای تکامل هیدروژن در نظر گرفت. این امر، شامل: مهار تکامل هیدروژن است (به عنوان مثال: به دلیل جلوگیری از تخلیۀ یونهای هیدروژن).

این شکل از خوردگی، به حضور یک عامل حملۀ شیمیایی قوی نیاز دارد.

خوردگی اکسیژن

در عمل، خوردگی هیدروژنی به ندرت رخ میدهد، زیرا فرض آن عدم وجود کامل هوا در محلول حمله است.

فرآیند خوردگی نمایش داده شده در شکل 18، برای یک قطرۀ آب روی آهن (عنصر محلی)، چگونگی وقوع خوردگی اکسیژن را مشخص میکند. این امر، در تمامی موارد، شامل: جریانهای محلی بین فیلم اکسید نجیب و مواد غیرگرانبهای زیرین است.

تفاوت بین این دو نوع خوردگی، در این واقعیت است که هیدروژن، تحت شرایط حاکم در خوردگی اکسیژن، نمیتواند به شکل گازی تکامل یابد، زیرا محلول حمله به اندازۀ کافی اسیدی نیست و فلز در حال خوردگی به اندازۀ کافی غیرگرانبها نیست. این امر، در مورد خوردگی مهمترین فلزات مورد استفاده، مانند: آهن، روی و سرب در محلولهای خنثی، اسیدی ضعیف و قلیایی ضعیف، یعنی؛ خوردگی در تماس با انواع طبیعی آب (آب دریا، آب صنعتی، آب رودخانه، آب باران) صدق میکند.

بنابراین، اشکال اصلی خوردگی که در عمل رخ میدهد، از نوع خوردگی اکسیژنی است. مشخصۀ اصلی زیربنای خوردگی اکسیژنی این است که؛ مقدار فلز از بین رفته بر اساس مقدار اکسیژنی تعیین میشود که به سطح فلز میرسد. این امر بدان معنی است که؛ برخلاف خوردگی هیدروژنی، ترکیب فلز، عامل تعیینکنندۀ اصلی نیست، بلکه ترکیب عامل حمله این نقش را بر عهده دارد. در اینجا، ترکیب مواد فلز خورنده، تنها نقشی جزئی را ایفاء میکند و یا اصلاً هیچ نقشی ندارد. از این رو خوردگی اکسیژن، مستلزم نوعی فرآیند احیاء است که در نواحی روی سطح فلز در حال خوردگی متشکل از لایههای اکسیدی آشکار میشود.

غیرفعالسازی

واکنشهای خوردگی توضیح داده شده، مستلزم یک سطح فلزی فعال، یعنی تا حد زیادی صیقلی است. همانطور که اشاره شد، فلزات در شرایط تحمیلی قرار دارند و تلاش میکنند تا با تشکیل ترکیباتی، از این وضعیت فرار کنند. این امر، باعث تشکیل لایههای اکسید سطحی میشود که دارای خاصیت محافظتی نیز هست. با افزایش ضخامت لایه، تخلخل کاهش یافته و اثر محافظتی افزایش مییابد. لایههای متخلخل، هیچ گونه محافظتی را ایجاد نمیکنند.

تعدادی از فلزات، علاوه بر لایۀ محافظ ماکروسکوپی، یک لایۀ اکسید نامرئی نوری را نیز تشکیل میدهند. تشکیل این لایۀ اکسیدی به عنوان غیرفعالسازی فلزی شناخته میشود. غیرفعالسازی میتواند به صورت الکتروشیمیایی ردیابی شود و باعث پایداری بهتر اکثر فلزات گردد.

غیرفعالسازی، میتواند به طور مصنوعی تسریع یا ایجاد شود. به عنوان مثال: میتوان این امر را در مورد آلومینیوم، از طریق اکسیداسیون آندی (اکسیداسیون الکترولیتی آلومینیوم = الوکسال) یا اکسیداسیون شیمیایی انجام داد. میتوان تشکیل این لایۀ اکسیدی در فولاد کروم را از طریق غیرفعالسازی شیمیایی، مانند: تیمار با اسید سیتریک، نیتریک یا فسفر تقویت کرد.

تولیدکنندگان با وجدان، این غیرفعالسازی را در پایان فرآیند تولید انجام میدهند، اما لایۀ غیرفعالسازی دستگاههای پزشکی جدید بسیار نازک است. این امر با طولانیتر شدن مدت استفاده افزایش مییابد و اولاً بر پایۀ پیوند مداوم = اکسیژن و ثانیاً بر پایۀ عوامل خنثیکنندۀ به کار رفته در فرآیند پاکسازی است. از آنجا که لایۀ غیرفعال آنها همچنان بسیار نازک است، ذاتاً ابزارهای جدید، مستعد تغییرات سطحی و خوردگی ناشی از تأثیرات مکانیکی و شیمیایی هستند.

تظاهرات خوردگی الکترولیتی

در ادامه، انواع خوردگی شایع در محیط پزشکی، به طور خلاصه مورد بحث قرار میگیرد و در هر مورد، مثالی ارائه میشود.

خوردگی سطحی

خوردگی سطحی، نوعی از خوردگی است که کنترل آن آسانتر از سایر موارد میباشد. این نوع خوردگی به صورت خوردگی سطحی یکنواخت یا ناهموار رخ میدهد.

در شکل یکنواخت خوردگی سطح، فرسایش همگن در سراسر سطح ماده وجود دارد. اصطلاح خوردگی سطحی ناهموار یا خوردگی شکافی، برای نشان دادن وضعیتی استفاده میشود که فرسایش آن از مکانی به مکان دیگر متفاوت است. این امر به دلیل وجود چندین عنصر خورنده رخ میدهد.

یکی از ویژگیهای مشترک هر دو نوع خوردگی، این است که انبساط سطحی این مناطق، عمدتاً بیشتر از عمق فرسایش است. شکل زیر، نمودار شماتیکی از خوردگی سطحی را نشان میدهد.

خوردگی سطحی

«c» در این شکل نشان دهندۀ مواد زیرین است. در طول زمان، «b» در اثر خوردگی از ارتفاع اصلی «a» فرسایش یافته است.

خوردگی سطح در محیط پزشکی، در صورتی رخ میدهد که لایۀ غیرفعال تخریب شود یا از فولاد بدون پوشش استفاده گردد (همان طور که در شکل اول نشان داده شده است، خود را به پردازش مجدد نمیرساند). میتوان این نوع تخریب را به اثرات فلزات سنگین یا عوامل به شدت اسیدی یا قلیایی نسبت داد. شکل دوم، ابزاری را نشان میدهد که توسط محلول شویندۀ بسیار غلیظ خورده شده است.

خوردگی سطح تیغههای جراحی

خوردگی سطحی ناشی از مواد شوینده

علت: شیمیایی. به عنوان مثال، عوامل اسیدی یا قلیایی در فولادهای کربنی (مانند: تیغههای جراحی یکبارمصرف)، آلومینیوم آنودایز شده، مقدار pH بسیار بالای محلول تمیزکننده به دلیل مواد شویندۀ قلیایی و یا استفاده از آب سبک شده برای ضدعفونی حرارتی.

حذف: به طور کلی امکانپذیر نیست اما در صورت جزئی بودن آسیب، «اثر خود ترمیمی» روی سطوح آلومینیومی آشکار میشود (احتمالاً استفاده از پاککنندۀ الوکسال).

پیشگیری: از مواد شیمیایی مناسب برای آلومینیوم و همچنین؛ آب غیرمعدنی برای آبکشی نهایی استفاده کنید.

خطرات: مشکلات عملکردی در عناصر اتصالی، مشکلات بهداشتی بالقوه به دلیل حفرهها. ابزارهای آسیبدیده را حذف کنید؛ زیرا احتمال آسیب ابزارهای سالم به دلیل خوردگی ثانویه وجود دارد.

خوردگی حفرهای

خوردگی حفرهای رایجترین شکل خوردگی وسائل پزشکی است. خوردگی حفرهای، مستلزم تشکیل فرورفتگیهای چالهمانندی است که باعث برش زیرین سطح میشود. یکی از ویژگیهای معمول، عدم وجود فرسایش در خارج از محلهای تحت تأثیر خوردگی حفرهای است. معمولاً عمق ناحیۀ متأثر از خوردگی حفرهای، برابر یا بیشتر از قطر آن است.

خوردگی حفرهای

شکل بالا، تظاهرات مختلف را نشان میدهد که به موجب آن، «c» نشان دهندۀ مادۀ زیرین و «a» پوشش است. زمان مواجهۀ طولانیمدت، به فرسایش مناطق «b» منجر میشود.

خوردگی حفرهای اسکنۀ ناشی از یونهای کلر:

تصویر کلی ماکروسکوپی

نمای میکروسکوپی دقیق با بزرگنمایی 20 برابر

تصویر میکروسکوپ الکترونی از یک گودال خوردگی با استفاده از بزرگنمایی 2000 برابری،

که منحنی اندازهگیری کلرید یکپارچه را نشان میدهد.

خوردگی حفرهای تنها در صورتی رخ میدهد که یک لایۀ محافظ ضد خوردگی = لایۀ غیرفعال روی سطح ماده باشد. آسیب این لایۀ محافظ به تشکیل یک عنصر محلی الکتروشیمیایی منجر میشود که فرسایش از طریق آن رخ میدهد. معمولاً تخریب این لایۀ محافظ شامل واکنشی است که پس از تماس با مواد شیمیایی مختلف و در نتیجۀ تأثیرات مکانیکی آسیبزننده به لایۀ غیرفعال رخ میدهد. در اصل، هر دو پارامتر حمله و پارامترهای مربوط به مواد در خوردگی حفرهای نقش دارند. پارامترهای حمله، شامل مواردی چون: محیط (عامل)، غلظت یون و دما هستند. در اینجا کلرید حائز اهمیت است و حتی در غلظتهای پایین نیز میتواند به خوردگی حفرهای منجر شود. علاوه بر این، خوردگی حفرهای در دماهای بالا تقویت میشود (به عنوان مثال: در دستگاه استریلکننده با بخار).

پارامترهای اصلی مواد، شامل: همگنی ساختاری، عناصر آلیاژی و همچنین ترکیب سطح است. سطوح غلتشی، یعنی؛ سطوحی که به موازات جهت تغییر شکل قرار دارند، کمتر از سطوحی که به صورت عمودی چیده شدهاند، در معرض خوردگی حفرهای قرار دارند. خوردگی حفرهای توسط آلایندههای موجود در ساختار و همچنین توسط سطح ناهموار نیز تقویت میشود؛ زیرا تشکیل برآمدگیها بر سرعت فرسایش تأثیر میگذارد. با توجه به تأثیرات اعمال شده توسط عناصر آلیاژی، به این موضوع اشاره شده است که محتوای بالای کروم و مولیبدن در فولاد، مقاومت مواد در برابر خوردگی حفرهای را افزایش میدهد.

جدول 2 خلاصهای از پارامترهای خوردگی حفرهای فولادهای نیکل کروم آستنیتی را ارائه میدهد.

| تقویت خوردگی حفرهای | مهار خوردگی حفرهای |

| پارامترهای مواد | |

| سطح ناهموار | سطح صیقلی |

| ساختار غیرهمگن | ساختار همگن |

| پارامترهای عامل حمله | |

| غلظت بالای یون کلر | غلظت پایین یون کلر |

| دمای بالا | دمای پایین |

| pH پایین | pH بالا |

| عامل حملۀ در حال استراحت | سرعت بالای جریان |

| عوامل مرتبط با آلیاژ | |

| محتوای کروم پایین | محتوای کروم بالا |

| محتوای مولیبدن پایین | محتوای مولیبدن بالا |

جدول2 : پارامترهای خوردگی حفرهای فولادهای کروم نیکل آستنیتی

با این حال، خوردگی حفرهای، منحصراً به فولاد ضد زنگ محدود نمیشود. این گروه، شامل سایر فلزات مورد استفاده در حالت غیرفعال، مانند: آلومینیوم و آلیاژهای آن و همچنین غیرآلیاژهای پذیرای غیرفعال شدن و تیتانیوم نیز هست.

علل: بهعنوان مثال: تماس طولانیمدت با باقیماندههای جراحی، تنتورها، داروها، محلول نمکی، ترکیبات آب، مواد شوینده و یا مواد ضدعفونیکننده، نمک احیاء، لباسهای کثیف، حولههای بستهبندی و مواد بستهبندی.

حذف: در صورت لزوم، این کار تنها به صورت مکانیکی قابل انجام است.

پیشگیری: ابزارهای به شدت «آلوده» را تنها با کمپرس آغشته به آب استریل پاک کنید، کارتریج دمینرالیزاسیون (حذف مواد معدنی) را به شکل صحیح وصل کنید و پس از فرآیند احیاء، کاملاً با آب خالص آبکشی کنید.

خطرات: بیمار به دلیل بهداشت ناکافی و ریسک شکستن ابزار در معرض خطر است.

تَرَکخوردگی تنشی

به طور کلی، ترکخوردگی ناشی از تنش، تنها در فولاد ابزار بدون زنگ رخ میدهد. چندین معیار باید قبل از وقوع ترکخوردگی ناشی از تنش برآورده شود تا ابزار را برای استفادۀ بیشتر نامناسب کند؛ جدا از هرگونه تنش مادی (به عنوان مثال: ناشی از پرچ کردن ابزار)، لازم است که نیرو (تنش کششی، تنش ذاتی) به دستگاه اعمال شود و نوعی عامل حمله نیز حضور داشته باشد. ابزارهای دارای قفل ضامندار که در حالت بسته استریل میشوند، به دلیل پدیدههای فیزیکی صورت گرفته در طول فرآیند استریلیزاسیون، تحت تنش قرار میگیرند. عامل حمله، کلریدهای موجود در عوامل مختلف است که روی ابزار تأثیر میگذارد.

عوامل حملۀ احتمالی:

- محلول نمک فیزیولوژیک

- خون، بزاق، عرق

- داروهای حاوی کلرید

- کلریدهای موجود در آب یا بخار دستگاه استریلکننده

- نمک احیاء اضافه شده

- عوامل درمانی به شکل نامناسب استفاده شده

- مواد باقیمانده در حولههای پارچهای، پارچههای کثیف یا مواد بستهبندی

میتوان این نوع خوردگی را از روی ظهور سریع ترکها و همواره در محل تنش حداکثری شناسایی کرد. اگر سطح آسیب ببیند و تحت تنش قرار بگیرد، احتمال ایجاد ترک در مواد زیرین وجود دارد. شکل زیر، نموداری شماتیک را نشان میدهد.

ترکخوردگی تنشی

ترکخوردگی تنشی قیچی و پنس

ترکخوردگی تنشی نگهدارندۀ سوزن

علت: استفاده از آب با بار کلر بالا در WD. بحرانی از 120 میلیگرم در لیتر. تنها در فولاد کرومی که قابل آب دادن است و همزمان در معرض دمای بیش از 60 درجۀ سانتیگراد قرار میگیرد و همچنین در موادی دارای تنش بالا، همچون: ضامن قفل بسته و نوعی عامل خورنده رخ میدهد.

حذف: امکانپذیر نیست.

پیشگیری: کاهش بار کلرید و در صورت لزوم، بهینهسازی پاکسازی. همچنین؛ در صورت لزوم، مخلوط کردن آب با آب غیرمعدنی، ضدعفونی حرارتی با آب غیرمعدنی، استریل کردن ابزارها با ضامن قفل باز یا حصول اطمینان از درگیر شدن حداکثری ابزارهای استاندارد تا درجۀ اول.

خطرات: بیمار به دلیل بهداشت نامناسب و خطر شکستن ابزارها، در معرض خطر است؛ ابزارهای خرد شده تحت تأثیر قرار میگیرند.

خوردگی شکاف

خوردگی شکافی به معنای وقوع نرخ بالاتر خوردگی در شکافها است. تأمین اکسیژن در داخل شکاف ناکافی است و به محرومیت الکترولیت از اکسیژن منجر میشود. این امر میتواند «باز شدن» لایۀ غیرفعال ماده را به دنبال داشته باشد. واکنشهای شیمیایی، به دلیل وجود عنصر محلی تشکیل شده رخ میدهد و به نوبۀ خود به حملات بیشتر منجر میشود. این وضعیت با واکنشهای شیمیایی بیشتر میشود و حمله با سرعت بیشتری پیش میرود.

خوردگی شکاف، تابعی از هندسۀ شکاف است؛ بهطوری که عرض شکاف کمتر از 1 میلیمتر، به طور خاص حیاتی تلقی میشود. عموماً دسترسی به این مناطق ضعیف است، بنابراین بقایای آب تمیز یا کثیفی میتواند در اینجا جمع شود. این موارد در ادامه به عنوان نوعی عامل عمل میکند و به آسیب سطوح منجر میشود.

شکل زیر، نمودار شماتیک خوردگی شکاف را نشان میدهد. ناحیۀ تیره از قبل در اثر خوردگی فرسایش یافته است، اما پوشش سطح دست نخورده باقی مانده است.

خوردگی شکاف

خوردگی شکاف پنس

علل: رطوبت باقیمانده و نسبت ابعاد نامطلوب عرض شکاف به سطح مقطع شکاف

حذف: شیمیایی با مواد شویندۀ بازی با دوز اندک، خنثیسازی با اسید سیتریک (اثر غیرفعالسازی)، مکانیکی.

پیشگیری: بهبود شرایط خشک کردن در WD، روغنکاری شکافهای لولادار یا سایر سطوح فلزی کشویی قبل از استریلیزاسیون.

خطرات: به دلیل خطر آسیب ناشی از خوردگی ثانویه، فوراً هرگونه ابزار درگیر شده را تفکیک کنید.

خوردگی سایشی

سایش فلزی در صورتی رخ میدهد که روغنکاری اجزای ابزار متحرکی که روی یکدیگر ساییده میشوند، صورت نگیرد یا به درستی انجام نشود. این امر، به لایۀ غیرفعال آسیب میرساند و باعث خوردگی میشود.

خوردگی سایشی سطوح داخلی قیچی

روغنکاری منظم با روغن ابزار باید با معیارهای زیر مطابقت داشته باشد تا مؤثر واقع شود:

- نباید تأثیری منفی بر عملکرد استریلیزاسیون داشته باشد. یعنی؛ باید در برابر بخار نفوذپذیر باشد.

- باید از نظر فیزیولوژیکی ایمن باشد.

- هیچ گونه اثر منفی بر بیماران یا پرسنل نداشته باشد.

- فاقد سیلیکون باشد.

- بر پایۀ روغن پارافین باشد.

باید عاری از سیلیکون باشد؛ زیرا سیلیکون:

- در ارگانیسم انسان تجزیه نمیشود.

- در طول پردازش مجدد به طور کامل حذف نمیشود.

- رسوبات سیلیکون دارای تأثیر نامطلوبی بر قابلیتهای عملکردی و استریلیزاسیون هستند.

دستگاهها پس از پاکسازی و قبل از استریلیزاسیون با روغن ابزار تیمار میشوند. آزمایش عملکردی، تنها باید پس از روغنکاری انجام شود؛ زیرا در غیر این صورت، اصطکاک به زبری سطح و در نتیجه به خوردگی سایشی منجر میشود. اگر ابزارها روغنکاری نشوند یا این کار به درستی صورت نگیرد، سطوح آنها در اثر زبری به طور مداوم و غیرقابل برگشت آسیب میبیند.

علل: روغنکاری ناکافی سطوح کشویی فلزی، استفاده از یک عامل مراقبتی در WD که جایگزین روغنکاری نمیشود!

حذف: به صورت شیمیایی با دوز پایین مواد شویندۀ بازی، خنثیکنندۀ اسید سیتریک / کمک آبکشی (اثر غیرفعالسازی) یا مکانیکی.

راه حل: روغنکاری منظم با روغن سازگار با استریلیزاسیون از طریق بخار (روغن پارافین).

خطرات: فوراً هرگونه ابزار درگیر را به دلیل خطر آسیب ناشی از خوردگی ثانویه تفکیک کنید.

خوردگی تماسی

خوردگی تماسی در صورتی اتفاق میافتد که فلزات تشکیل شده از مواد مختلف در تماس با یکدیگر قرار بگیرند. قرار گرفتن در معرض محیط مرطوب، باعث تشکیل عنصر محلی میشود و این امر، به نوبۀ خود، باعث انحلال جزء غیرنجیب میشود. خوردگی تماسی مشخص هنگامی رخ میدهد که ابزار فولاد ضد زنگ در تماس با ابزارهای دارای لایۀ سطحی آسیبدیده و دارای لایۀ زیرین از جنس فولاد بدون روکش قرار بگیرد. فولاد ابزار با روکش کروم و لایۀ کروم یا نیکل آسیبدیده، نمونههایی از این موارد هستند. شکل زیر خوردگی تماسی را نشان میدهد.

خوردگی تماسی

علل: معمولاً به دلیل مواد گرانبهای مختلف (برنج با لایۀ کروم جدا شده / فولاد NR) یا در فولاد NR / فولاد NR به دلیل ریزاصطکاک.

حذف: شیمیایی با دوز پایین مواد شویندۀ بازی، خنثیکنندۀ اسید سیتریک / کمک آبکشی (اثر غیرفعالسازی) یا مکانیکی.

حذف: ابزارهای قدیمی را جایگزین کنید، لرزش و ریزاصطکاک را در WD حذف کنید و پردازش مجدد را به صورت جداگانه انجام دهید.

خطرات: فوراً هر ابزار درگیر را به دلیل خطر آسیب ناشی از خوردگی ثانویه تفکیک کنید.

زنگزدگی خارجی

لولههای تغذیۀ غیرمقاوم در برابر زنگزدگی یا لولهها میتواند باعث انتشار ذرات زنگ شود؛ در ادامه، این ذرات از طریق محیطی خاص (آب، بخار و غیره) پخش میشود. علائم زنگزدگی خارجی، شامل: رسوبات روی محفظۀ دستگاه استریلکننده، بستهبندی استریل یا فیلترهای ظروف است. در صورتی که زنگزدگی خارجی به طور کامل از بین نرود، احتمال ایجاد زنگزدگی ثانویه وجود دارد.

محفظۀ استریلیزاسیون دچار خوردگی، به عنوان عامل زنگزدگی خارجی

علل: مواد انتخابی («سیستمهای سیاه» – چدن)؛ سیستم تأمین بخار که بیشتر در معرض خوردگی است.

حذف: برای دستگاههایی از جنس فولاد معمولی امکانپذیر نیست. برای ابزارهای فولادی NR، از طریق استفاده از مواد شوینده با دوز پایین یا به صورت مکانیکی.

راه حل: اجزای حیاتی را با فولاد NR جایگزین کنید. از این موضوع اطمینان حاصل کنید که بخار با سرعت ثابت تأمین میشود. انواعی از مهارکنندههای خوردگی را اضافه کنید که هیچ گونه خطر بهداشتی را برای مخلوط بخار ایجاد نمیکند.

خطرات: فوراً هر گونه ابزار درگیر را به دلیل خطر آسیب ناشی از خوردگی ثانویه تفکیک کنید.

لایۀ زنگ، زنگزدگی ثانویه

رسوباتی که به عنوان لایۀ زنگزدگی شناخته میشوند، توسط دستگاههای دچار خوردگی قبلی پخش میشوند. به عنوان مثال: اگر دستگاههای پزشکی خورده شده، به طور کامل از چرخۀ استفاده خارج نشوند، باعث افزایش خوردگی ابزار مربوطه میشوند و از طرف دیگر، زنگزدگی میتواند طی چرخههای مختلف پاکسازی یا استریلیزاسیون، به وسائل دیگر سرایت کند و باعث زنگزدگی ثانویه شود.

علائم خوردگی روی تیغۀ اره؛ عامل تشکیل لایۀ زنگ

علل: به عنوان مثال: به دلیل پردازش مجدد دستگاههای یکبارمصرف از جنس فولاد معمولی، پوششهای گالوانیکی آسیب دیده در ابزارهای ساخته شده از فولاد معمولی؛ ابزارهای فولادی NR دچار خوردگی شدید (به عنوان مثال: به دلیل آسیب گستردۀ ناشی از خوردگی حفرهای).

حذف: بسته به شدت، احتمالاً شیمیایی با دوز پایین مواد شویندۀ بازی، خنثیسازی با اسید سیتریک / کمک آبکشی (اثر غیرفعالسازی) یا مکانیکی.

پیشگیری: ابزارهای فولادی معمولی با روکش آسیب دیده را تفکیک کنید؛ بازرسی بصری!

خطرات: فوراً هر گونه ابزار درگیر را به دلیل خطر آسیب ناشی از خوردگی ثانویه تفکیک کنید.

حفاظت در برابر خوردگی

بهترین و اولین راه برای محافظت در برابر خوردگی، استفاده از مواد مناسب است. این امر، میتواند به معنای استفاده از مواد گرانقیمت و از نظر مکانیکی ناراضی کننده باشد که مواد به دلیل محیطهای خورنده، در معرض سطوح بالایی از تنش قرار میگیرند.

همانطور که اشاره شد، چیزی به عنوان مادۀ بهینه برای استفاده در محیط پزشکی وجود ندارد. بنابراین، همواره باید مصالحه را به هنگام انتخاب مواد مناسب در نظر گرفت.

یکی از روشهای محافظت از مواد در برابر خوردگی، پوششدار کردن آنهاست. این پوششها به همراه مواد زیرین، سیستم کامپوزیت را ایجاد میکنند. عملکرد اصلی این سیستم، توسط مادۀ زیرین ارزانقیمت دارای خواص مکانیکی خوب اعمال میشود؛ در حالی که محافظت در برابر خوردگی توسط پوششی تضمین میشود که اغلب به صورت یک لایۀ بسیار نازک وجود دارد.

مناسب ساختن پوششها برای استفاده در محیطهای پزشکی، مستلزم رعایت یکسری الزامات شیمیایی و همچنین فیزیکی است.

در مورد پوششهای فلزی باید از این موضوع اطمینان حاصل کرد که پتانسیل پوشش فلزی تا حد امکان مشابه مواد زیرین باشد. تفاوت زیاد پتانسیل، باعث تشکیل عناصر محلی و در نتیجه شروع خوردگی میشود.

قبل از اعمال پوشش؛ باید سطح مواد زیرین، صاف و بدون سوراخهای سینک، ترک، محفظهها و غیره باشد. این امر به معنای لزوم عمق زبری حداقلی است که از طریق سوهانکاری و صیقل دادن ملایم حاصل میشود. همچنین باید در نظر داشت که نمیتوان ابزارهای پوشش داده شدۀ قبلی را مجدداً پوششدار کرد. بنابراین، پوششها باید همیشه به عنوان آخرین مرحله از فرآیند تولید اعمال شود.

خود پوششها باید دارای خصوصیات زیر باشند:

- غیرقابل نفوذ

- دارای قدرت چسبندگی خوب

- زوج

- دارای خواص مکانیکی مناسب

نفوذناپذیری یک پوشش به معنای تخلخل است. هر پوشش، دارای منافذ حاصل از فرآیند تولید است. به طور کلی، هرچه پوشش ضخیمتر باشد، تخلخل آن کمتر است. از این رو، هدف، دستیابی به ضخامت مطلوبی است که از نفوذناپذیری پوشش اطمینان حاصل کند. از موارد فوق به راحتی میتوان نتیجه گرفت که همواره، خوردگی از منافذ پوشش شروع میشود.

استحکام پوشش بسیار مهم است. بدیهی است که پوشش دارای مشخصات چسبندگی ضعیف، باعث خوردگی بیشتر میشود. چسبندگی ضعیف میتواند ناشی از مواردی چون مواد زیرینی با پاکسازی ناکافی، شامل: کثیفیها یا بقایای تولید ناشی از فرآیندهای برش فلز مانند صیقل دادن باشد. انتخاب مواد زیرین نیز از اهمیت بالایی برخوردار است.

سومین الزام پوشش، یکنواختی آن است. حمله همواره از نازکترین محل پوشش، یعنی؛ در ضعیفترین پیوند آن شروع میشود.

هنگام انتخاب نوع پوشش مورد استفاده، خواص مکانیکی، مانند: سختی، استحکام تنشی و غیره نیز نقش مهمی را ایفاء میکنند؛ زیرا آنها عوامل تعیینکنندۀ اصلی کاربرد مورد نظر هستند.

روش بررسی

در صورت مشاهدۀ تغییر رنگ، تغییر یا خوردگی بر روی سطوح دستگاهها، تجهیزات یا سیستمهای پزشکی، باید دلایل آن را بررسی کرد تا از عدم سرایت این مشکلات به دستگاهها یا تجهیزات دیگر اطمینان حاصل شود.

در اولین گام توصیه میشود که به بررسی این موضوع بپردازید که: «آیا تظاهرات مربوطه نوعی رسوب هستند یا نشاندهندۀ حمله به مواد زیرین میباشد؟»

به طور کلی میتوان رسوبات را با استفاده از هرگونه عامل بازی حذف کرد، در حالی که خوردگی را تنها میتوان با پردازش مکانیکی سطح از بین برد. بازرسی اولیه با دستگاههای بزرگنمایی نوری، مانند: ذرهبین یا میکروسکوپ نوری، دیدگاهی را در مورد ترکیب تغییر سطح ارائه میدهد.

در صورت وجود رسوب قابل مشاهده باید ترکیب آن را مورد تجزیه و تحلیل قرار داد. از آنجا که رسوبات لایههای بسیار نازکی هستند، توصیه میشود که آنها را با میکروسکوپ الکترونی روبشی متصل به سیستم تجزیه و تحلیل پراکندگی انرژی بررسی کنید. به طور کلی میتوان از ترکیب شیمیایی این آثار به منشاء آنها پی برد.

در صورت گستردگی این «علائم»، توصیه میشود که کیفیت آب مورد استفاده برای استریلیزاسیون با گرمای مرطوب را بررسی کنید: زیرا دلایلی برای نسبت دادن این تغییرات سطحی ناشی به جذب یونها از آن منبع وجود دارد. در صورتی که آزمایشها نشاندهندۀ عدم تضمین سطح خلوص مورد نیاز باشد، بررسی چگونگی وقوع همراهبری یونی مفید خواهد بود. به دلیل ماهیت پیچیده و چندگانۀ همراهبری یون به سیستم، اغلب تنها با کمک خدمات مؤسسات تست حرفهای میتوان این موضوع را روشن کرد.

یکی از دلایل احتمالی، تصفیۀ ناکافی آب است. از انواع مختلفی از سیستمها برای تصفیۀ آب استفاده میشود (حذف کامل مواد معدنی با استفاده از مبدلهای یونی، سیستمهای اسمز معکوس و غیره).

«آلودگی» میتواند به دلیل نقص باشد.

استاندارد EN 285 حداکثر غلظت مجاز یونهای خاص را مشخص میکند. جدول 3 گزیدهای از آن استاندارد را نشان میدهد.

| پارامترها | میعانات | آب تغذیه |

| باقیماندههای تبخیر | ≤ 0/1 میلیگرم در کیلوگرم | ≤ 10 میلیگرم در کیلوگرم |

| سیلیس، Sio2 | ≤ 1/0 میلیگرم در کیلوگرم | ≤ 1 میلیگرم در کیلوگرم |

| آهن | ≤ 1/0 میلیگرم در کیلوگرم | ≤ 2/0 میلیگرم در کیلوگرم |

| کادمیوم | ≤ 005/0 میلیگرم در کیلوگرم | ≤ 005/0 میلیگرم در کیلوگرم |

| سرب | ≤ 05/0 میلیگرم در کیلوگرم | ≤ 05/0 میلیگرم در کیلوگرم |

| فلزات سنگین به جز آهن، کادمیوم، سرب | ≤ 1/0 میلیگرم در کیلوگرم | ≤ 1/0 میلیگرم در کیلوگرم |

| کلریدها | ≤ 1/0 میلیگرم در کیلوگرم | ≤ 2 میلیگرم در کیلوگرم |

| فسفاتها | ≤ 1/0 میلیگرم در کیلوگرم | ≤ 5/0 میلیگرم در کیلوگرم |

| رسانایی در 20 درجۀ سانتیگراد | ≤ 3 میکروثانیه در سانتیمتر | ≤ 5 میکروثانیه در سانتیمتر |

| مقدار pH | 5 تا 8 | 5 تا 8 |

| رنگ | بدون رنگ، شفاف، بدون باقیمانده | بدون رنگ، شفاف، بدون باقیمانده |

| سختی | ≤ 02/0 میلیمول در لیتر | ≤ 02/0 میلیمول در لیتر |

جدول 3: گزیدهای از استاندارد EN 285

احتمال دیگر، وجود باقیماندۀ مواد شوینده است که ممکن است از آبکشی ناکافی دستگاههای پزشکی نشأت بگیرد. این موارد، معمولاً در ظروف با حجم مرده مشاهده میشوند. باید قبل از استریلیزاسیون، از این موضوع اطمینان حاصل کرد که این ظروف کاملاً خالی هستند.

همراهبری (به عنوان مثال: مواد شوینده) حولههای نخی مورد استفاده برای لفافپیچی ابزارهای جراحی جهت استریلیزاسیون، منبع دیگری از آلودگی است.

تغییرات در خواص

تغییرات خواص مواد مختلف در طول استفاده و به دلیل تأثیرات اعمال شده در مدار دستگاه پزشکی، مانند: دما، فشار، عمل مکانیکی و مواد شیمیایی (به صورت جداگانه یا تجمعی) ایجاد میشود. در حالی که به طور کلی، تغییرات خلاصه شده در فصل 3 باعث ایجاد هیچ گونه تغییری در خواص مواد (به استثنای شکنندگی) نمیشود و قطعاً خوردگی چنین اثری را به دنبال دارد. به طور کلی، باید بین تغییرات خواص مواد معدنی (فولاد ضد زنگ، آلیاژها و غیره) و مواد آلی (مصنوعی، لاستیک، لاتکس و غیره) تفاوت قائل شد.

مواد معدنی

استفادۀ طولانیمدت از فلزات به شکنندگی منجر میشود. اثرات مکانیکی روی سطح، باعث افزایش زبری میشود و سطح صیقلی میتواند درخشندگی خود را از دست داده و کدر شود. خوردگی میتواند به اختلال عملکردی اجزا و ابزارهای آسیبدیده منجر شود.

سرامیک و شیشه در طی استفادۀ معمولی شکننده میشوند. استفادۀ طولانیمدت و قرار گرفتن مکرر در معرض دمای بالا میتواند به از بین رفتن روشنایی لعاب منجر شود. غالباً شیشهها پس از استفادۀ طولانیمدت کدر میشوند. این امر به طور کلی، به دلیل ترکهای کوچک است. افزودنیهای شوینده (شیرپاککن)، باقیماندههای سخت روی سطوح که باید به صورت مکانیکی حذف شوند و همچنین تأثیرات مکانیکی میتواند باعث ایجاد چنین ترکهایی شود.

مواد آلی

اصطلاح کهنگی عمدتاً برای لاستیک و لاتکس یا کائوچوی طبیعی استفاده میشود و به معنای استفاده از مواد برای ابزارهای انعطافپذیر و همچنین آندوسکوپها و سیستمهای تنفسی است. کهنگی، نوعی فرآیند آهسته و طبیعی است که ناگزیر و حتی در زمان نگهداری اتفاق میافتد. فرآیند کهنگی، توسط اثرات گرمای خشک در دمای بالای 80 درجۀ سانتیگراد، انبساط و انبساط بیش از حد و همچنین توسط نور (مانند: اشعۀ UV) تسریع میشود. کهنگی در لاستیک، به شکل تغییر رنگ (تغییر رنگ قهوهای) و شکنندگی (تشکیل ترکهای سطحی) ظاهر میشود. پلاستیکها نیز در معرض کهنگی قرار میگیرند و زرد و سخت میشوند. برعکس، کهنگی در لاستیک سیلیکونی (که به عنوان الاستومر سیلیکونی نیز شناخته میشود) مشاهده نمیگردد.

متورم شدن، یکی دیگر از تغییرات قابل مشاهده برای لاستیک، لاتکس و مواد سنتتیک است. این امر، در اثر نفوذ مایعات یا گازها به سطح ایجاد میشود. متورم شدن میتواند برگشتپذیر باشد و تنها به طور موقت و پس از قرار گرفتن در معرض حلالهای فرار یا گازهای «پیشران» اسپری ظاهر شود. این امر در صورت تماس لاستیک و مواد سنتتیک خاص با گازهای «نارکوز»، مانند: هالوتان نیز صادق است. برعکس، متورم شدن برگشتناپذیر در اثر تماس با روغنهای غیرفرار (روغن پارافین)، وازلین و ضدعفونیکنندههای نامناسب (مانند: مشتقات فنل) ایجاد میشود. لاستیک سیلیکونی در برابر پاشش گازهای پیشران و گازهای نارکوز، دچار واکنش برگشتپذیر میشود، اما واکنشی برگشتناپذیر را در مقابل روغنها و حلالهای سیلیکون نشان میدهد.

ویژگیهای معمول تورم، شامل: سطوح سفید شده و چسبنده و همچنین تخریب اجزای ابزار با دیوارۀ نازک است.

شکنندگی میتواند پس از استفادۀ طولانیمدت از مواد آلی رخ دهد. این شکنندگی، میتواند از انتشار نرمکنندهها یا ساختار مواد سنتتیک (شکستن ساختارهای شبکهها در اثر اشعۀ ماوراء بنفش، محیطهای تهاجمی، دما و غیره) نشأت بگیرد. شکنندگی خاصیت ارتجاعی را کاهش میدهد و میتواند به ترکخوردگی و از بین رفتن نفوذناپذیری مواد مربوطه منجر شود. باید توجه داشت که یونها به طور فزایندهای در ترکها حفظ میشوند و متعاقباً این امر میتواند به اشکال مختلف، خوردگی مواد مورد نظر منجر شود.

یکی از جنبههای مهم این تغییرات مواد، عدم وجود سطح بسته است. آنها همچنین خطری را برای بیماران به دنبال دارند؛ زیرا مواد شکننده میتوانند بشکنند و علاوه بر این، دیگر پردازش مجدد مطابق با الزامات بهداشتی امکانپذیر نیست (رسوب آلایندهها در حفرههای سطوح متخلخل).

جدیدترین مقالات

دسته بندی مقالات

- اخبار (3)

- استریلیزاسیون (37)

- دسته بندی نشده (1)

- رویداد (3)

- عمومی (3)